سختی فولاد اصطلاحی است که برای توصیف مقاومت یک گرید فولادی در برابر فرورفتگی، خراش یا نفوذ بهکار میرود. این ویژگی مکانیکی یکی از مهمترین خصوصیات فولاد است که به توانایی مقاومت آن در برابر تغییر شکل دائمی تحت فشار، سایش و آسیبهای فیزیکی اشاره دارد. بهطور ساده، سختی فولاد بیانگر میزان مقاومت آن در برابر خراش و فرورفتگی است. این خاصیت در صنایع مختلف از جمله خودروسازی، ساختوساز و تولید قطعات صنعتی بسیار مهم است، زیرا دوام و ماندگاری محصولات فولادی را تعیین میکند.

سختی فولاد چیست

سختی فولاد بهصورت دقیق، میزان مقاومت آن در برابر خراش، سایش و فرورفتگی را اندازهگیری میکند. این ویژگی اساسی فولاد، تأثیر مستقیمی بر کاربردهای صنعتی مختلف و مورد استفاده را دارد و در صنایعی که دوام و استحکام بالا مورد نیاز است، اهمیت ویژهای پیدا میکند. سختی پذیری فولاد نه تنها به کیفیت مواد تولیدی مرتبط است، بلکه عمر مفید قطعات فولادی را نیز تعیین میکند. بنابراین، اطلاع و اندازهگیری دقیق سختی فولاد برای انتخاب بهترین نوع آن در پروژههای خاص بسیار مهم است. در کنار اهمیت این خاصیت، توجه به قیمت فولاد نیز یکی از عوامل اساسی در تصمیمگیری برای خرید و استفاده از آن در پروژههای صنعتی و ساختمانی است. قیمت فولاد ممکن است با توجه به خواص مکانیکی و فرآیندهای تقویت سختی، متغیر باشد. با در نظر گرفتن این مسائل، ترکیب مناسبی از سختی و قیمت میتواند تضمینی برای اجرای موفق و اقتصادی پروژهها باشد.

اهمیت سختی فولاد در صنایع مختلف

سختی فولاد در صنایع مختلف، از ساختوساز گرفته تا خودروسازی، نقش کلیدی دارد. این ویژگی فولاد به تعیین توانایی آن در تحمل بارهای سنگین و مقاومت در برابر سایش و شکستگی کمک میکند. در صنعت خودرو، سختی برای قطعاتی مانند موتورها و چرخدندهها اهمیت ویژهای دارد، زیرا تضمین میکند که این قطعات میتوانند با چالشها مقابله کنند.

عوامل موثر بر سختی فولاد

- ترکیب و عناصر آلیاژی

عناصر آلیاژی مانند کربن، کروم و منگنز تأثیر بسزایی بر سختی فولاد دارند، بهطوری که هر یک از این عناصر ویژگیهای خاص خود را به فولاد میافزایند و سختی آن را تغییر میدهند.

- فرآیندهای عملیات حرارتی

عملیات حرارتی شامل گرم کردن و خنک کردن فولاد به روشهایی خاص برای تغییر خواص آن است. فرآیندهای مختلف عملیات حرارتی، مانند بازپخت یا کوئنچ، میتوانند بهطور مستقیم بر سختی فولاد تأثیر بگذارند. این فرآیندها فولاد معمولی را به فولادی با سختی و مقاومت بالاتر تبدیل میکنند.

- سرعت خنک شدن و متوسط کوئنچ

سرعت خنک شدن فولاد پس از عملیات حرارتی، تأثیر قابلتوجهی بر سختی آن دارد. در فرآیند کوئنچ، فولاد با سرعت زیاد خنک میشود که این عمل باعث افزایش سختی آن میگردد. محیط خنککننده، که میتواند آب، روغن یا حتی هوا باشد، نیز نقشی کلیدی در تغییر سختی فولاد ایفا میکند.

اندازه گیری و آزمایش های سختی فولاد

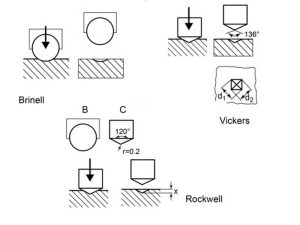

تست سختی راکول

در تست سختی راکول، عمق نفوذ یک فرورفتگی ایجاد شده توسط یک مخروط یا ساچمه در سطح فولاد اندازهگیری میشود و بر اساس آن مقدار سختی فولاد مشخص میگردد.

تست سختی برینل

در تست سختی برینل، یک گوی فولادی یا کاربیدی تحت فشار روی سطح فولاد قرار میگیرد و فرورفتگیای ایجاد میکند. سختی فولاد با اندازهگیری قطر این فرورفتگی محاسبه میشود.

تست سختی ویکرز

تست سختی ویکرز با استفاده از یک الماس هرمی شکل انجام میشود که به دستگاه سختیسنج متصل است. این الماس با فشار وارد سطح فولاد شده و یک فرورفتگی لوزیشکل بهوجود میآورد. سختی فولاد با اندازهگیری ابعاد این فرورفتگی تعیین میشود.

انواع سختی فولاد

سختی استاتیک

سختی استاتیک به توانایی فولاد برای مقاومت در برابر تغییر شکل، بدون اعمال نیرو از خارج، اشاره دارد.

سختی دینامیک

سختی دینامیک توانایی فولاد را برای مقاومت در برابر تغییر شکل در برابر ضربه یا تنشهای مکرر نشان میدهد.

سختی سطح

سختی سطح به میزان مقاومت لایه بیرونی فولاد در برابر سایش مربوط میشود. این ویژگی معمولاً برای افزایش دوام و طول عمر قطعات فلزی بسیار مهم است.

کاربردها و اهمیت سختی فولاد

- صنعت خودرو

در صنعت خودرو، سختی نقش مهمی در تضمین دوام و ایمنی وسایل نقلیه دارد. فولاد سخت شده در قطعات موتور مانند میل لنگ و میل بادامک برای تحمل بارهای زیاد و مقاومت در برابر سایش و حرارت استفاده می شود. همچنین در اجزای سیستم تعلیق و قطعات شاسی استفاده می شود تا استحکام لازم را برای عملکرد بهینه در جاده فراهم کند.

- ساخت و ساز و زیرساخت

در پروژه های ساختمانی و زیربنایی، سختی برای یکپارچگی و طول عمر سازه بسیار مهم است. فولاد سخت شده معمولاً در تیرها، ستون ها و سایر عناصر باربر استفاده می شود، زیرا می تواند بارهای سنگین را تحمل کند و در برابر تغییر شکل مقاومت کند. این امر پایداری و ایمنی ساختمان ها، پل ها و سایر سازه ها را حتی در شرایط شدید تضمین می کند.

- ساخت ابزار و قالب

صنایع ابزارسازی و قالبسازی برای ایجاد ابزارهای برش، قالبهای بادوام و کارآمد به سختی فولاد متکی هستند. فولاد سخت شده تیزی و شکل خود را برای مدت طولانی تری حفظ می کند و امکان شکل دهی و برش دقیق مواد مختلف را فراهم می کند. برای تولید قطعات با کیفیت بالا در صنایع ضروری است.

افزایش سختی فولاد

تکنیک های عملیات حرارتی

- آنیلینگ

در صنعت خودروسازی، سختی نقش کلیدی در تضمین دوام و ایمنی وسایل نقلیه ایفا میکند. فولاد سختشده در قطعاتی نظیر میللنگ و میلبادامک به کار میرود تا بتواند بارهای سنگین را تحمل کرده و در برابر سایش مقاوم باشد. همچنین در اجزای سیستم تعلیق و شاسی نیز به کار گرفته میشود تا استحکام لازم را برای عملکرد بهینه در جادهها فراهم کند.

- ساخت و ساز و زیرساخت

در پروژههای ساختمانی و زیرساختی، سختی فولاد برای حفظ یکپارچگی و افزایش طول عمر سازهها اهمیت زیادی دارد. فولاد سختشده معمولاً در تیرها، ستونها و سایر عناصر باربر استفاده میشود، زیرا میتواند بارهای سنگین را تحمل کرده و در برابر تغییر شکل مقاوم باشد. این ویژگیها تضمینکننده پایداری و ایمنی ساختمانها، پلها و سایر سازهها حتی در شرایط محیطی شدید هستند.

- ساخت ابزار و قالب

در صنایع ابزارسازی و قالبسازی، سختی فولاد یکی از عوامل اصلی در تولید ابزارهای برش و قالبهای بادوام و کارآمد است. فولاد سختشده به حفظ تیزی و شکل خود برای مدت زمان طولانیتری کمک میکند و امکان برش و شکلدهی دقیق مواد مختلف را فراهم میآورد. این ویژگی برای تولید قطعات باکیفیت در صنایعی مانند تولید، هوافضا و الکترونیک ضروری است.

محدودیت های افزایش سختی فولاد

- محدودیت های گرید فولاد

همه گریدهای فولاد نمیتوانند به یک سطح سختی یکسان دست یابند. برخی از فولادهای کمآلیاژ یا کربنی ممکن است به دلیل ترکیب شیمیایی و ساختارشان محدودیتهایی در سختی داشته باشند. در چنین شرایطی، ممکن است برای دستیابی به سختی مطلوب، استفاده از مواد جایگزین یا تکنیکهای ویژه عملیات حرارتی مدنظر قرار گیرد.

- اعوجاج و تغییرات ابعادی

در طول عملیات حرارتی، فولاد ممکن است به دلیل سرمایش غیریکنواخت دچار اعوجاج یا تغییرات ابعادی شود. این موضوع میتواند بر شکل نهایی و تحمل قطعات فولادی تأثیر بگذارد. برای کاهش این موارد و تضمین سختی موردنظر طراحی دقیق و استفاده از فرآیندهای ماشینکاری پس از عملیات حرارتی ضروری است.

- محدودیت های هزینه و زمان

رسیدن به سختی مطلوب در فولاد از طریق عملیات حرارتی میتواند زمانبر و هزینهبر باشد. انتخاب مناسب تکنیکهای عملیات حرارتی، تجهیزات و نیروی کار ماهر همگی در تعیین هزینه و زمان مؤثر هستند. متعادل کردن این عوامل برای دستیابی به فرآیندهای تولید مقرونبهصرفه و کارآمد بسیار اهمیت دارد.

اهمیت سختی فولاد در فولاد حامیران

سختی فولاد یکی از ویژگیهای کلیدی است که در تعیین عملکرد و دوام محصولات فولادی نقشی اساسی ایفا میکند. شرکت فولاد حامیران بهعنوان یکی از پیشگامان صنعت فولاد، این ویژگی را در تمامی مراحل تولید خود مورد توجه قرار داده است. فولاد حامیران با استفاده از فناوریهای پیشرفته و کنترل دقیق کیفیت، تضمین میکند که محصولاتش از نظر سختی و استحکام در بالاترین سطح استانداردها قرار دارند. این امر باعث میشود که محصولات فولاد حامیران مقاومت بالایی در برابر سایش، فرورفتگی و تغییر شکل داشته باشند و طول عمر بالاتری نیز از خود نشان دهند. از این رو، انتخاب فولاد حامیران برای پروژههای صنعتی و ساختمانی، نه تنها به افزایش ایمنی و عملکرد سازهها کمک میکند، بلکه هزینههای نگهداری و تعمیرات را نیز به حداقل میرساند. توجه به سختی فولاد در محصولات فولاد حامیران، سرمایهگذاری مطمئنی برای مشتریان در دستیابی به کیفیت و بهرهوری بالا خواهد بود.