آستنیت کردن (austenitization) چیست ؟

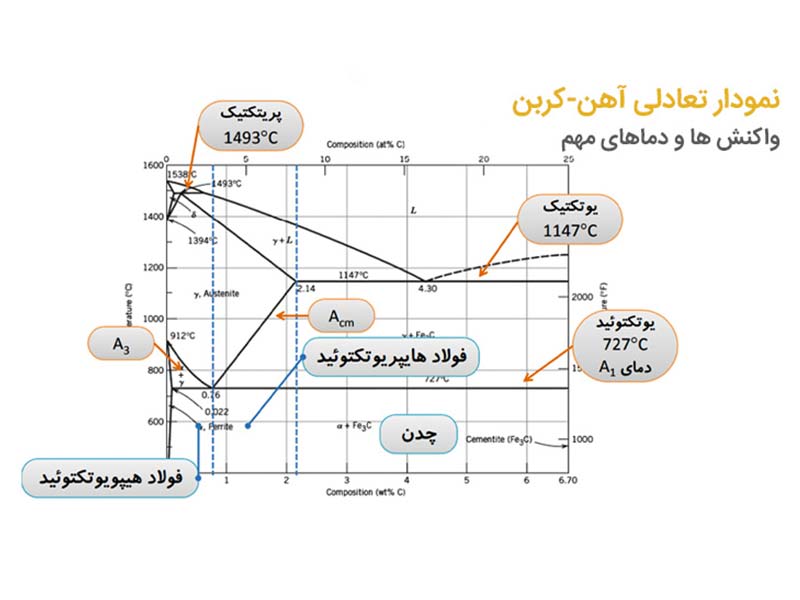

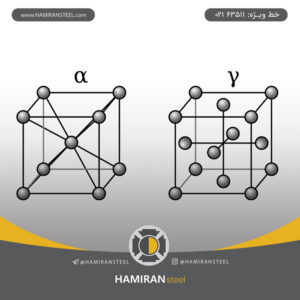

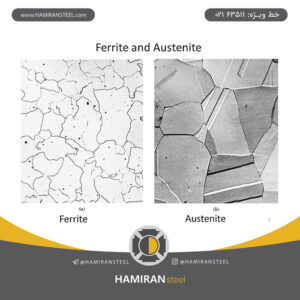

عملیات آستنیت کردن (austenitization)، مرحله اول عملیات نرمالیزاسیون، بازپخت کامل و آبدهی مخصوص آلیاژهای آهنی بوده که در آن آلیاژ تا بالاتر از دمای تبدیل پایین (A1) گرم شده تا آستنیت شروع به تشکیل کند و اگر تا دمای بالاتر از دمای تبدیل بالا (A3) گرم شود تمام فولاد تبدیل به فاز آستنیت می شود. «آستنیتزایی یا آستنیته کردن فولاد» برای یکنواخت کردن غلظت کربن در کریستالهای آستنیت ضروری میباشد و به عنوان کلید کنترل سختی در سخت کردن فولاد معروف است. عمل آستنیتی کردن، تابع درجه حرارت و زمان میباشد که عامل درجه حرارت در آن مهمتر از زمان است. بدان معنا که آهن یا آلیاژهای پایه آهن تا رسیدن به دمای تغییر ساختار کریستالی از فریت به آستنیت حرارت دادهمیشوند. در این دما ساختار کریستالی بازتر آستنیت قابلیت جذب کربن از کاربیدآهن در فولاد را دارد. به صورت کلی، میتوان گفت آستنیت محلول جامد کربن در آهن گاماست. در این فاز، میزان حلالیت کربن خیلی بیشتر از فریت آلفا است. حلالیت کربن در آستنیت در دمای 1148 درجه سانتیگراد به حداکثر مقدار خود میرسد و بعد، در 723 درجه سانتیگراد کاهش مییابد.

اتمهای کربن مانند فریت آلفا به صورت بین نشین در شبکه FCC حل میشوند؛ اما به میزان بیشتر. مبنای آبدهی فولادها همین اختلاف حلالیت کربن در آستنیت و فریت آلفاست.

به صورت کلی، میتوان گفت آستنیت محلول جامد کربن در آهن گاماست. در این فاز، میزان حلالیت کربن خیلی بیشتر از فریت آلفا است. حلالیت کربن در آستنیت در دمای 1148 درجه سانتیگراد به حداکثر مقدار خود میرسد و بعد، در 723 درجه سانتیگراد کاهش مییابد.

اتمهای کربن مانند فریت آلفا به صورت بین نشین در شبکه FCC حل میشوند؛ اما به میزان بیشتر. مبنای آبدهی فولادها همین اختلاف حلالیت کربن در آستنیت و فریت آلفاست.

مارتنزیت (Martensite) چیست؟

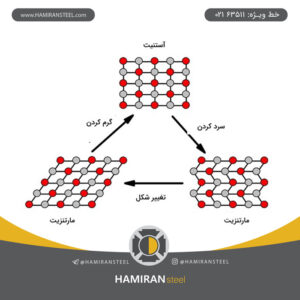

مارتنزیت فازی است که با تبدیل بدون پراکندگی و برشی آستنیت در فولادها شکل میگیرد و ساختار اصلی فولادهای سخت شدهاست. از آنجایی که مارتنزیت در شرایط تعادل شکل نمیگیرد، در نمودار آهن-کربن نیز نشان دادهنمیشود. بهطور کلی، برای ایجاد مارتنزیت باید خنککاری سریع تا زیر دمای بحرانی پایین (A1) انجام شود. اگر فولاد تا زیر دمای A1 گرم شود، در نهایت، مارتنزیت به فازهای سمنتیت و فریت تجزیه میگردد.

دمای پایان مارتنزیت چیست؟

ساختار مکعبی درهم نفوذکننده آستنیت در دماهای پایین بهطور خودبهخودی به شکل پیچیدهتر مارتنزیت تبدیل میشود. به دمایی که در آن، تبدیل (استحاله) بهطور کامل انجام بگیرد، «دمای پایان مارتنزیت» میگویند. زمانی که آلیاژ بهطور کامل به مارتنزیت تبدیل شدهباشد، آستنیت در اثر حرارت با دمای آغاز آستنیت شروع به شکلگیری میکند و این فرآیند تا رسیدن به دمای پایان آستنیت ادامه خواهد یافت. فولادهای مارتنزیتی محصولی خاص هستند که برای تولید آن از عملیات حرارتی «سرد کردن» استفاده میکنند. ساختار ظاهری آن حالت ریز و سوزنیشکل دارد. خواص ایجادشده در مارتنزیت حاصل از فولاد با بقیه آلیاژها متفاوت است. به لحاظ ساختاری، زمانی که آستنیت سریعاً سرد میشود، اتمهای کربن دیگر فرصتی برای خروج از ساختار پیدا نمیکنند و درنتیجه، بین فضاهای هشتوجهی شبکه BCC محبوس خواهندشد. در این شرایط، شبکه BCC از یک وجه کشیده خواهدشد و شبکه بلوری جدید به وجود میآید که به آن BCT میگویند. توجه داشتهباشید که هرچه میزان درصد عنصر آلیاژی بیشتر باشد، بلور مارتنزیت نیز کشیدهتر میشود. فرایند مارتنزیت و آستنیت چه تاثیری بر فولاد دارد؟ فرآیندهای مارتنزیت و آستنیت کردن تأثیرات بسیار مهمی بر خواص مکانیکی فولاد دارند. در مرحله آستنیتی کردن، فولاد با گرمایش به دمای بحرانی وارد فازی یکنواخت و پایدار می شود که ساختار آن برای تغییرات بعدی آماده می شود. سپس، با سرد کردن سریع در فرآیند مارتنزیتی، ساختار فولاد به حالتی سخت و مقاوم تبدیل می شود. این تغییرات باعث می شوند فولاد ویژگی های زیر را به دست آورد:- افزایش سختی و استحکام: مارتنزیت کردن، فولاد را به یکی از سخت ترین حالت های خود می رساند و برای کاربردهایی که نیاز به مقاومت بالا دارند، ایده آل است.

- بهبود مقاومت به سایش: این فرآیندها سطح فولاد را مقاوم تر کرده و طول عمر قطعات صنعتی را افزایش می دهند.

- کنترل شکنندگی: با عملیات حرارتی تکمیلی، فولاد مارتنزیتی می تواند علاوه بر سختی، از انعطاف پذیری کافی نیز برخوردار شود.