فرآیند نورد تیرآهن یکی از مراحل اصلی تولید مقاطع فولادی است که در آن بیلت یا شمش فولادی با عبور از میان غلتک ها تحت فشار بالا تغییر شکل داده و به تیرآهنی با مقطع کنترل شده تبدیل می شود. به دلیل کاربرد گسترده تیرآهن در ساخت وساز، پل سازی و پروژه های زیربنایی، این فرآیند نقشی حیاتی در صنعت فولاد دارد. در این مقاله تاریخچه، روش ها، مراحل، انواع تیرآهن و استانداردهای مرتبط بررسی می شود. همچنین آشنایی با این فرآیند می تواند دید بهتری درباره عوامل مؤثر بر قیمت تیرآهن ارائه دهد.

تاریخچه نورد تیرآهن

تاریخچه نورد تیرآهن به تحول تدریجی فناوری نورد فلزات باز می گردد؛ فرآیندی که ریشه های آن به قرن ها پیش در خاورمیانه و جنوب آسیا می رسد. شکل مدرن نورد با اختراع غلتک های شیاردار توسط هنری کورت در سال ۱۷۸۳ آغاز شد و پایه های تولید صنعتی تیرآهن را بنا نهاد. با پیشرفت صنایع فولادی در قرن های ۱۹ و ۲۰، خطوط نورد به صورت اتوماتیک و دقیق تر طراحی شدند و امکان تولید انبوه مقاطع استاندارد فراهم شد. امروزه نورد تیرآهن یکی از مهم ترین فرآیندهای شکل دهی فولاد است و نقش کلیدی در توسعه زیرساخت ها و پروژه های عمرانی دارد.

مراحل فرآیند نورد تیرآهن

نورد تیرآهن از چند مرحله پیوسته تشکیل شده است:

جدول مراحل اصلی فرآیند نورد تیرآهن (از انتخاب بیلت تا عملیات حرارتی)

| مرحله نورد | توضیحات فرآیند |

|---|---|

| ۱. انتخاب مواد اولیه | انتخاب بیلت یا شمش فولادی با ترکیب شیمیایی استاندارد؛ سپس حرارت دهی اولیه تا رسیدن به دمای مناسب برای نورد گرم. |

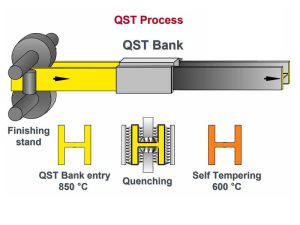

| ۲. عبور از غلتک ها | شکل دهی تدریجی تیرآهن از طریق غلتک های پشت سرهم؛ کاهش ضخامت و رسیدن به مقطع نهایی با تنظیم دقیق فشار، سرعت و دما. |

| ۳. مرحله پایانی و عملیات حرارتی | انجام خنک کاری کنترل شده، رفع تنش های داخلی و اعمال عملیات حرارتی در صورت نیاز برای بهبود خواص مکانیکی و پایداری مقطع. |

دسته بندی روش های نورد تیرآهن

روش های نورد تیرآهن به طور کلی در دو گروه اصلی طبقه بندی می شوند: روش های مبتنی بر دمای نورد و روش های مبتنی بر نحوه عملکرد غلتک ها. این تقسیم بندی دیدی جامع از فرایند شکل دهی فولاد ارائه می دهد و نشان می دهد که هر روش چگونه بر کیفیت، هزینه و نوع محصول نهایی تأثیر می گذارد. درک این دو گروه برای تحلیل خطوط تولید تیرآهن و انتخاب روش مناسب در صنایع فولادی اهمیت ویژه ای دارد.

روش های نورد تیرآهن بر اساس دما

در این گروه، دمای فولاد در لحظه تغییر شکل، معیار اصلی تمایز روش هاست. انتخاب دمای مناسب تأثیر مستقیم بر خواص مکانیکی، دقت ابعادی و کیفیت سطح تیرآهن دارد.

نورد گرم:

در نورد گرم، بیلت فولادی تا دمایی بسیار بالا گرم می شود تا ساختار آن نرم و شکل پذیر گردد. سپس از غلتک ها عبور کرده و به تدریج به مقطع نهایی تبدیل می شود. این روش بهترین گزینه برای تولید انبوه و ساخت تیرآهن های سنگین و ساختمانی است. توانایی شکل دهی عالی، مقاومت نهایی خوب و مقرون به صرفه بودن از ویژگی های شاخص آن به شمار می روند.

نورد نیمه گرم:

در این روش، فولاد در دمایی بین نورد گرم و سرد شکل دهی می شود. این دما اجازه می دهد تا فولاد همچنان فرم پذیری مناسب داشته باشد اما در عین حال دقت ابعادی بیشتری نسبت به نورد گرم حاصل شود. نورد نیمه گرم معمولاً زمانی استفاده می شود که کیفیت سطح و کاهش خطاهای ابعادی اهمیت بیشتری نسبت به سرعت تولید دارد.

نورد سرد:

نورد سرد بر روی تیرآهنی انجام می شود که قبلاً با نورد گرم تولید شده است. در این مرحله، در دمای محیط تا ۲۰۰ درجه ی سانتی گراد تیرآهن از غلتک های اصلاحی عبور می کند تا تابیدگی ها رفع و ابعاد آن با دقت بسیار بالا تنظیم شود. این روش مناسب تولید قطعاتی است که کیفیت سطح بالا و دقت میلی متری اهمیت دارد.

جدول مقایسه روش های نورد تیرآهن بر اساس دما

| نوع نورد | دمای فرآیند | ویژگی ها | مزایا | معایب |

|---|---|---|---|---|

| نورد گرم | بسیار بالا (بیش از ۱۰۰۰°C) | شکل دهی آسان، کاهش تنش داخلی، تولید انبوه | اقتصادی، مناسب تیرآهن های سنگین، مقاومت یکنواخت | دقت ابعادی کمتر، زبری سطح، مصرف انرژی بالا |

| نورد نیمه گرم | دمای متوسط (بین گرم و سرد) | فرم پذیری مناسب همراه با دقت بیشتر | دقت بهتر از گرم، کیفیت سطح مطلوب، انرژی کمتر | سرعت تولید کمتر، نیاز به کنترل دما |

| نورد سرد | دمای محیط (تا ۲۰۰°C) | دقت بالا، صاف کاری، افزایش استحکام | بالاترین کیفیت سطح، تلرانس بسیار کم | هزینه بیشتر، مناسب نبودن برای مقاطع بزرگ |

روش های نورد تیرآهن بر اساس نوع عملکرد غلتک ها

در این دسته بندی، شیوه قرارگیری غلتک ها، جهت اعمال نیرو و نحوه تغییر فرم فولاد تعیین کننده نوع نورد است. این روش ها دامنه وسیعی از کاربردها را پوشش می دهند و بسته به شکل نهایی مقطع، دقت موردنیاز و ظرفیت تولید انتخاب می شوند.

نورد طولی:

رایج ترین روش در تولید تیرآهن، نورد طولی است که در آن بیلت در امتداد طول خود از میان غلتک ها عبور می کند. این حرکت طولی باعث کاهش ضخامت و شکل گیری تدریجی مقطع استاندارد همچون IPE، INP یا HE می شود. کنترل دقیق جهت تغییر شکل در این روش موجب یکنواختی ابعادی در تیرآهن های ساختمانی می گردد.

نورد عرضی:

در نورد عرضی، قطعه فولادی حول محور خود می چرخد و تغییر شکل به صورت عرضی یا حلقه ای ایجاد می شود. هرچند کاربرد مستقیم آن در تیرآهن محدود است، اما در ساخت حلقه ها، باندها یا مقاطع خاص که نیازمند تغییر فرم چند جهته هستند مورد استفاده قرار می گیرد.

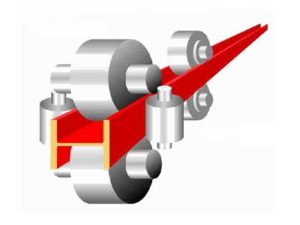

نورد شکلی یا مقطعی:

این روش شامل به کارگیری غلتک هایی با شیارها و فرم های دقیق است تا مقاطع استاندارد تیرآهن به طور کامل ساخته شوند. قابلیت تولید مقاطع متنوع با شکل های دقیق، این روش را به پایه اصلی تولید تیرآهن در خطوط مدرن تبدیل کرده است.

نورد دو غلطکی:

ساده ترین نوع نورد است و در آن تغییر شکل میان دو غلتک مخالف انجام می شود. این روش در مراحل اولیه تولید یا زمانی که نیاز به کاهش ضخامت ساده وجود دارد، کاربرد دارد. با وجود سادگی، دقت آن نسبت به روش های پیشرفته تر کمتر است.

نورد چند غلطکی:

در نورد چند غلطکی، بیش از دو غلتک هم زمان وارد عمل می شوند و فشار یکنواخت تری بر قطعه وارد می کنند. این شیوه باعث بهبود دقت، کاهش تنش های ناهمگون و افزایش کیفیت سطح می شود.

نورد خوشه ای:

از ترکیب غلتک های کوچک و بزرگ استفاده می کند تا نیرو به صورت کنترل شده توزیع شود. نتیجه آن کاهش تنش موضعی و امکان تولید مقاطع بسیار دقیق و پیچیده است. این روش بیشتر در تولید پروفیل های حساس کاربرد دارد.

نورد چندگانه:

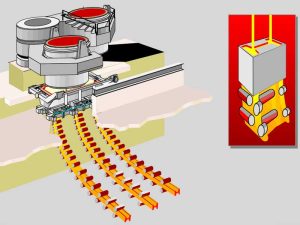

در این روش، قطعه فولادی از چندین قفسه نورد پشت سرهم عبور می کند و هر قفسه بخشی از شکل دهی نهایی را انجام می دهد. سرعت بالا و یکنواختی مثال زدنی از ویژگی های اصلی این روش است و در خطوط تولید پیشرفته تیرآهن به طور گسترده استفاده می شود.

جدول مقایسه روش های نورد تیرآهن بر اساس عملکرد غلتک ها

| روش نورد | نحوه عملکرد | مزایا | معایب |

|---|---|---|---|

| نورد طولی | عبور بیلت از میان غلتک ها در راستای طولی | مناسب ترین روش برای تولید تیرآهن استاندارد، یکنواختی بالا | محدودیت در تغییر شکل عرضی، وابسته به تنظیم دقیق غلتک |

| نورد عرضی | دوران قطعه حول محور خود و ایجاد تغییر شکل عرضی/حلقه ای | مناسب تولید قطعات خاص و حلقه ها | کاربرد محدود برای تیرآهن، کنترل دشوار فرآیند |

| نورد شکلی یا مقطعی | استفاده از غلتک های فرم دار برای ایجاد مقاطع I، H، U، Z | دقت بالا، امکان تولید مقاطع متنوع و استاندارد | نیاز به غلتک های تخصصی و تعویض زمان بر |

| نورد دو غلطکی | اعمال فشار بین دو غلتک مخالف | ساده، کم هزینه، مناسب مراحل ابتدایی کاهش ضخامت | دقت پایین تر، محدودیت در تولید مقاطع پیچیده |

| نورد چند غلطکی | اعمال فشار یکنواخت توسط چند غلتک هم زمان | کیفیت سطح بهتر، کاهش تنش، دقت بالا | هزینه بیشتر، تنظیم و نگهداری پیچیده |

| نورد خوشه ای (Cluster) | ترکیب غلتک های کوچک و بزرگ برای توزیع یکنواخت نیرو | مناسب تولید مقاطع حساس و دقیق، کاهش تنش موضعی | بسیار پیچیده و هزینه بر |

| نورد چندگانه (Multi-Stand) | عبور پی درپی از چند قفسه نورد پشت سرهم | سرعت تولید بالا، یکنواختی عالی در مقطع نهایی | نیاز به تجهیزات پیشرفته و سرمایه گذاری زیاد |

انواع تیرآهن نورد شده

خطوط نورد تیرآهن انواع مختلفی از پروفیل ها را تولید می کنند:

- تیرآهن I: مناسب بارهای خمشی و محوری

- تیرآهن H: دارای سطح مقطع بزرگ و مناسب دهانه های طولانی

- ناودانی و نبشی: مورد استفاده در اتصالات و سازه های سبک تا متوسط

اهمیت نورد تیرآهن در مهندسی سازه

نورد تیرآهن تأثیر مستقیم بر استحکام، پایداری و عملکرد سازه ها دارد. تیرآهن نوردشده استاندارد:

- بارهای دینامیکی و نیروهای جانبی را بهتر تحمل می کند

- اجازه ساخت سازه های پیچیده تر را می دهد

- مقاومت سازه را در برابر شرایط محیطی افزایش می دهد

به همین دلیل، کنترل کیفیت در این فرآیند اهمیت بسیار زیادی دارد.

پیشرفت های فناوری در فرآیند نورد تیرآهن

اتوماسیون و سیستم های کنترل دقیق

با استفاده از سیستم های اتوماتیک، پارامترهای نورد مانند فشار، سرعت، دما و ضخامت به صورت لحظه ای کنترل می شوند.

طراحی و شبیه سازی کامپیوتری

نرم افزارهای CAD و شبیه سازی صنعتی امکان تعیین بهترین پارامترهای نورد قبل از تولید واقعی را فراهم می کنند.

متالورژی پیشرفته و فولادهای آلیاژی

استفاده از فولادهای آلیاژی باعث تولید تیرآهن های سبک تر، مقاوم تر و با نسبت استحکام به وزن بهتر شده است.

کنترل و بازرسی کیفیت فرآیند نورد تیرآهن

کیفیت محصولات نورد شده برای کاربردهای ساختمانی و صنعتی بسیار حائز اهمیت است. کنترل کیفیت در فرآیند نورد تیرآهن شامل مراحل زیر است: روش های تست غیر مخرب: از آزمایش هایی مانند آزمایش اولتراسونیک، بازرسی ذرات مغناطیسی و بازرسی بصری برای تشخیص عیوب سطح و مشکلات ساختاری استفاده می شود. سیستم های مدیریت کیفیت: این سیستم ها فرآیند تولید را از تأمین مواد اولیه تا تحویل محصول نهایی زیر نظر داشته و تضمین می کنند که تیرآهن ها با استانداردهای بین المللی سازگاری دارند. استانداردهای بین المللی و ملی نورد تیرآهن استانداردهای نورد تیرآهن شامل ASTM (مانند A36 و A992) در آمریکا، EN 10025 و EN 10210/10219 در اروپا، JIS G3101 در ژاپن، ISO 657 به عنوان استاندارد جهانی، INSO 1791 در ایران، DIN 1025 در آلمان و GOST 8239 در روسیه هستند. این استانداردها مشخصات ابعادی، خواص مکانیکی و الزامات کیفیتی تیرآهن ها را تعیین می کنند و رعایت آن ها ایمنی و کیفیت محصولات نهایی را تضمین می کند. تضمین استحکام سازه ها با فناوری پیشرفته در فرآیند نورد تیرآهن فرآیند نورد تیرآهن با گذراندن مراحل مختلف تولید و اعمال پیشرفت های فناوری مدرن، به یک فرآیند کلیدی در ساخت وساز و صنایع مختلف تبدیل شده است. از تولید تیرآهن های مقاوم تا کنترل و بازرسی دقیق کیفیت، این فرآیند تضمین کننده استحکام و ایمنی سازه ها در برابر نیروها و شرایط محیطی مختلف است. با تکیه بر فناوری های نوین و استانداردهای کیفی بالا، نورد تیرآهن نقش حیاتی در ساخت و توسعه زیرساخت های جهانی دارد.

خمکاری تیرآهن چیست و چرا جزو مراحل نورد نیست؟

خمکاری تیرآهن یک فرآیند تکمیلی است که پس از نورد انجام می شود و شامل ایجاد قوس، زاویه یا انحنا با استفاده از فشار کنترل شده است. برخلاف نورد، خمکاری بخشی از تولید اولیه تیرآهن نیست و تنها پس از آماده سازی تیرآهن برای استفاده در سازه های تخصصی انجام می شود.

خطاهای رایج در نورد غیر اصولی و تأثیر آن بر کیفیت تیرآهن

خطاهایی مانند تنظیم اشتباه غلتک ها، کنترل نامناسب دما، سرعت نورد غیر استاندارد و خنک کاری نامناسب می توانند باعث:

تابیدگی تیرآهن، نواقص سطحی، کاهش استحکام، تغییر ابعاد و ایجاد تنش های داخلی شوند. استفاده از بیلت بی کیفیت نیز این مشکلات را تشدید می کند.

بنابراین تهیه تیرآهن نوردی از مراکز معتبر، یک اصل حیاتی برای تضمین ایمنی و استاندارد بودن سازه است. در این میان، شرکت فولاد حامیران با عرضه تیرآهن های معتبر و استاندارد و ارائه مشاوره تخصصی، یکی از مطمئن ترین مراکز برای تهیه مقاطع فولادی مورد نیاز پروژه ها به شمار می رود.