پوشش های کروماته

پوششهای کروماته (Chromate Conversion Coatings) گروهی از پوششهای نازک و غیر فلزی هستند که بهمنظور افزایش مقاومت در برابر خوردگی و بهبود چسبندگی رنگ بر روی قطعات فلزی مختلف مانند ورق، نبشی و انواع مقاطع رایج آهن به کار میروند. این پوششها با ایجاد یک لایه محافظ بر پایه ترکیبات کروم بر روی سطح فلز، از اکسیداسیون و زنگزدگی آن جلوگیری میکنند. در این مقاله به بررسی جامع پوششهای کروماته، انواع مختلف آن، مزایا، معایب، کاربردها و فرآیند پوششدهی خواهیم پرداخت.

انواع پوشش های کروماته

پوششهای کروماته بسته به نوع فلز پایه و ترکیبات بهکاررفته در محلول پوششدهی، به انواع مختلفی تقسیم میشوند. برخی از رایجترین آنها عبارتند از:

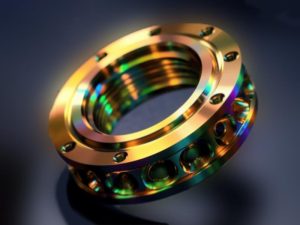

- پوشش کروماته روی (Zinc Chromating): این پوشش با ایجاد یک لایه نازک بر پایه کرومات بر سطح فلز روی، از اکسیداسیون و زنگزدگی آن محافظت میکند. معمولاً با رنگ زرد متمایل به طلایی شناخته میشود.

- پوشش کروماته آلومینیوم (Alodine): این پوشش بر روی آلیاژهای آلومینیوم به کار میرود و ظاهری رنگارنگ از زرد کمرنگ تا سبز زیتونی ایجاد میکند. پوشش کروماته آلومینیوم چسبندگی عالی برای رنگ و سایر پوششهای نهایی فراهم میآورد.

- پوشش کروماته آهن/فولاد (Iron/Steel Chromating): به دلیل ماهیت فعال سطح آهن و فولاد، پوششدهی مستقیم کروماته بر روی این فلزات امکانپذیر نیست. برای افزایش مقاومت در برابر خوردگی، معمولاً از روشهایی مانند فسفاتکاری استفاده میشود.

مزایای پوشش های کروماته

استفاده از پوششهای کروماته مزایای متعددی دارد که از مهمترین آنها میتوان به موارد زیر اشاره کرد:

- افزایش مقاومت به خوردگی: مهمترین مزیت این پوششها، افزایش مقاومت فلزات در برابر خوردگی ناشی از رطوبت، بارانهای اسیدی و آلودگی هوا است. این ویژگی عمر مفید قطعات فلزی را بهطور قابلتوجهی افزایش میدهد.

- بهبود چسبندگی رنگ: این پوششها با ایجاد سطحی زبرتر بر روی فلز، چسبندگی رنگ را افزایش داده و کیفیت نهایی رنگآمیزی را بهبود میبخشند.

- ایجاد ظاهری زیبا: برخی از انواع پوششهای کروماته مانند پوشش روی، ظاهری درخشان و رنگارنگ به سطح فلز میبخشند که در برخی موارد جنبه تزئینی نیز دارد.

- آمادهسازی مناسب برای سایر پوششها: این پوششها سطح فلز را برای اعمال رنگ یا چسب به بهترین شکل آماده میکنند.

معایب پوشش های کروماته

در کنار مزایا، پوششهای کروماته معایبی نیز دارند، از جمله:

- ملاحظات زیستمحیطی: برخی انواع کروماته، بهویژه آنهایی که حاوی کروم ششظرفیتی هستند، سمی و سرطانزا محسوب میشوند. بنابراین استفاده از آنها باید با رعایت کامل نکات ایمنی و روشهای دفع مناسب انجام شود.

- کاهش هدایت الکتریکی: این پوششها میتوانند هدایت الکتریکی فلز را کاهش دهند که در برخی کاربردها مانند قطعات الکترونیکی محدودیت ایجاد میکند.

- محدودیت فلز پایه: همانطور که گفته شد، کروماتهکاری مستقیم بر روی آهن و فولاد امکانپذیر نیست.

کاربرد پوشش های کروماته

این پوششها در صنایع مختلف مورد استفاده قرار میگیرند، از جمله:

-

صنعت هوافضا: پوشش قطعات آلومینیومی هواپیما برای افزایش مقاومت در شرایط جوی مختلف.

-

صنعت خودرو: پوشش قطعاتی مانند گلگیر، شاسی و بخشهای زیر بدنه جهت افزایش مقاومت به خوردگی.

-

صنعت لوازم خانگی: در ساخت یخچال، فریزر، ماشین لباسشویی و ظرفشویی برای پوشش قطعات فلزی داخلی و خارجی.

-

صنعت برق و مخابرات: پوشش دکلها و تیرهای چراغ برق در معرض عوامل محیطی.

-

صنعت ساختمان: پوشش پیچ و مهرههای گالوانیزه، در و پنجرههای فلزی، ناودانیها و سایر قطعات در فضای باز.

-

صنعت نفت و گاز: پوشش لولهها، مخازن و تجهیزات فلزی در معرض مواد خورنده.

-

صنعت نساجی: پوشش قطعات فلزی ماشینآلات نساجی برای افزایش مقاومت در برابر خوردگی و سایش.

فرآیند پوشش دهی کروماته

مراحل کلی شامل:

- آمادهسازی سطح: پاکسازی کامل سطح از آلودگی، چربی و گریس.

- آبکاری (در صورت نیاز): در صورتی که فلز پایه روی نباشد، ابتدا آبکاری روی انجام میشود.

- فعالسازی سطح: حذف لایه اکسیدی نازک با اسیدهای رقیق (مانند نیتریک) برای افزایش چسبندگی.

- پوششدهی: غوطهور کردن قطعه در محلول کروماته.

- آبکشی و خشککردن: شستشو با آب و خشککردن نهایی قطعات.

نکات ایمنی در استفاده از پوشش های کروماته

به دلیل وجود کروم ششظرفیتی در برخی از انواع پوششهای کروماته، رعایت نکات ایمنی در هنگام استفاده از این پوششها ضروری است. مهمترین نکات ایمنی عبارتند از:- استفاده از تجهیزات حفاظتی شامل دستکش، عینک و ماسک الزامی است.

- محل فرآیند باید دارای تهویه مناسب باشد.

- نگهداری در ظروف دربسته، مکان خشک و خنک، و رعایت احتیاط هنگام حملونقل ضروری است.

- دفع پسماند باید بهصورت جداگانه و ایمن انجام گیرد.

جایگزین پوشش های کروماته

به دلیل خطرات زیستمحیطی کروم ششظرفیتی، جایگزینهایی معرفی شدهاند:

- پوششهای فسفات روی: ایمنتر و مقاوم در برابر خوردگی.

- پوششهای داکروم: بر پایه کروم سهظرفیتی، با آلودگی کمتر.

- پوششهای پلیمری: مانند اپوکسی یا پلیاورتان که علاوه بر مقاومت، تنوع رنگی بالایی دارند.

پوششهای کروماته بهعنوان فناوری مؤثر برای افزایش مقاومت در برابر خوردگی و بهبود چسبندگی رنگ، در صنایع مختلف اهمیت بالایی دارند. این پوششها در صنایعی همچون هوافضا، خودرو، ساختمان، نفت و گاز و لوازم خانگی بهطور گسترده استفاده میشوند و با ایجاد لایهای محافظ، عمر قطعات فلزی را افزایش میدهند.

شرکت فولاد حامیران با بهرهگیری از فناوریهای روز و رعایت استانداردهای زیستمحیطی، نقش مهمی در تأمین محصولات باکیفیت ایفا میکند. انتخاب صحیح پوششهای کروماته یا جایگزینهای آن، نهتنها دوام و عملکرد بهتر قطعات را تضمین میکند، بلکه به حفاظت از محیطزیست نیز کمک شایانی دارد.