فورج چیست؟

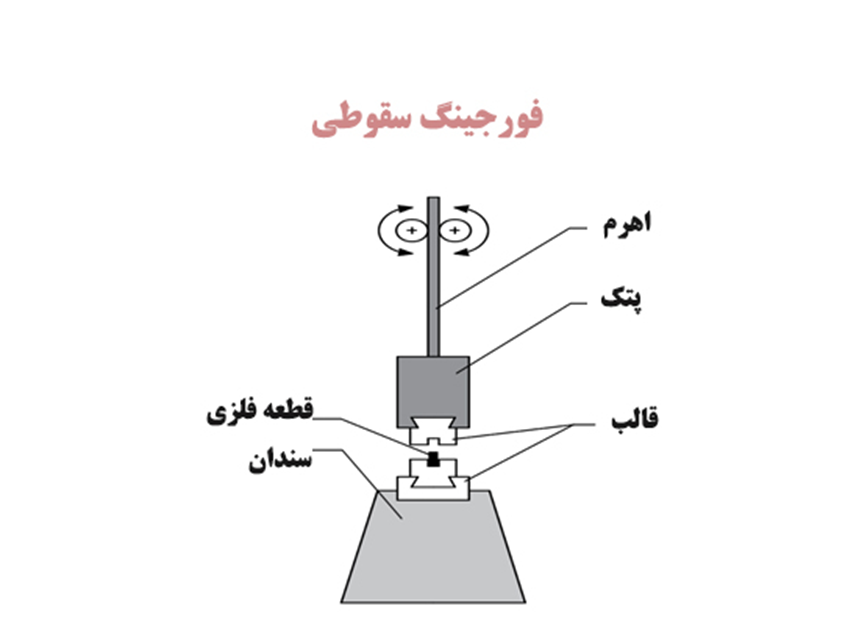

در صنعت، فورج (forge) به معنای کورۀ آهنگری و آهنگری کردن و کوبیدن است. عمل فورج نیز تکنیکی است که در آن فلزات با استفاده از نیروی فشاری متمرکز، به شکل و فرم موردنظر تبدیل میشوند. این روش یکی از مهمترین روشهای فلزکاری در صنعت تولید مقاطع فلزی، بهویژه در صنایع آهن و فولاد است. نیروهای فشاری با استفاده از چکش یا پتک یا پرس و غلتک بر قطعۀ فلزی وارد میشود. در فرایند فورج، قطعۀ اولیه که لقمه نام دارد، بین دو نیمۀ قالب قرار داده میشود. سپس با اعمال نیروی قابلتوجه - بهصورت تدریجی یا ضربهای - فرمدهی انجام میشود. فلز گداختهشده تحتفشار، شکل قالب را به خود میگیرد و مواد اضافی آن در حفرهای به نام فلاش جمع میشوند. این مواد زائد که به دورریز فورج معروف هستند، در مرحلۀ پایانی از قطعۀ اصلی جدا میشوند. فورجکاری یا فورجینگ با روشهای مختلفی انجام میشود. این روشها را بر اساس عوامل گوناگونی دستهبندی مینمایند. محصولات فورج نیز با توجه به نوع آهنگری که در مراحل تولید آنها به کار رفته است از ویژگیها و کاربردهای خاصی برخورداراند.- فولاد

- فولاد زنگ نزن

- آلومینیوم

- تیتانیوم

- برنج

- مس

- کبالت

- نیکل

مراحل فرآیند فورجینگ (آهنگری)

روشهای گوناگونی برای عملیات فورجینگ وجود دارد. بسته به نوع فلز، یکی از فرایندهای فورجینگ مورداستفاده قرار میگیرد. عملیات فورجینگ را تقریباً روی هر فلزی میتوان انجام داد.- آماده سازی اولیه و تمیزکاری

- حرارت دادن قطعه کار (آهنگری داغ)

- پوسته زدایی در صورت لزوم

- پیش گرم کردن و روغن کاری قالب ها (آهنگری داغ)

- آهنگری در قالب های مناسب و با توالی صحیح

- برداشتن ماده اضافی (پلیسه یا فلش)

- تمیزکاری

- کنترل ابعادی

- کم کردن ابعاد در صورت لزوم

- ماشین کاری برای رسیدن به ابعاد نهایی

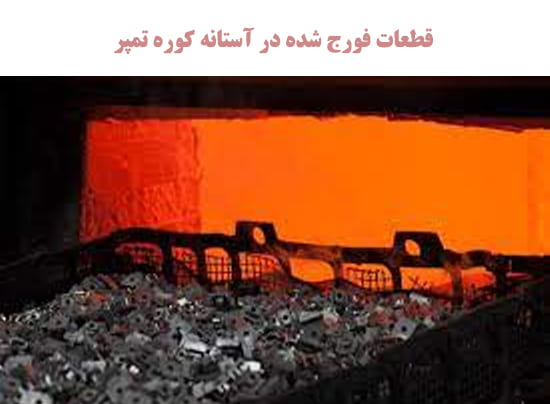

- عملیات حرارتی در صورت لزوم

- بازرسی و کنترل کیفیت

فورجینگ (Forging)

آهنگری یا فورجینگ یک فرایند شکلدهی فلزات است که با اعمال ضربه و فشار بر روی فلز انجام میشود. فلزات سخت و سنگین معمولاً پیش از عملیات فورجینگ تحت فرایندهای حرارتی قرار میگیرند، درحالیکه فلزات نرمتر مانند آلومینیوم، برنج و مس را میتوان به روش فورج سرد شکلدهی کرد. صرفنظر از دمای فرایند، فورجینگ همواره با اعمال نیروی زیاد از طریق پتک، قالب یا وزنههای سنگین همراه است تا قطعه به شکل مطلوب درآید.مواد و تولیدات فورج

کدام مواد بهترین نتیجه را در فورجکاری حاصل میکنند؟ هر فلزی را میتوان مورد فرایند فورجکاری قرار داد؛ ولی بااینحال میخواهیم برخی فلزات را که بهصورت معمول فورجکاری میشوند معرفی کنیم:- همه انواع فولاد ها ازجمله فولاد mo40 و فولاد ck45

- کربن

- آلومینیوم

- تیتانیوم

- مس

- آلیاژ هایی نظیر کبالت، نیکل و مولیبدن

- برنج و....

آنیل کردن (Annealing)

برای افزایش انعطافپذیری و کاهش سختی فلز، آنیلکاری انجام میشود که بخش مهمی از فرایند فورجینگ است. در نتیجه کارپذیری آن بیشتر میشود. در فرایند آنیل، فلز تا دمایی بالاتر از دمای تبلور گرم میشود و برای مدتی در آن دما باقی میماند. سرعت سرد کردن فلز پس از آنیل به نوع فلز و ویژگیهای آن بستگی دارد.

شکل دادن (Shaping)

زمانی که فلز به اندازۀ کافی منعطف و قابل شکلدهی شد، تحت تنشهای گوناگون برای رسیدن به شکل موردنظر قرار میگیرد. این روشها عبارتاند از:- چکش کاری (hammering)

- آسیاب کردن (grinding)

- قالب گیری (molding)

- فشرده سازی (compressing)

- خم کاری (bending)

با وجود تنوع روشهای شکلدهی فلزات، قالبگیری با استفاده از قالب تزریق پلاستیک به دلیل مزایایی مانند سرعت بالا، دقت بالا، هزینه تولید پایین و قابلیت تولید انبوه، به عنوان گزینهای ایدهآل در بسیاری از صنایع مطرح شده است.

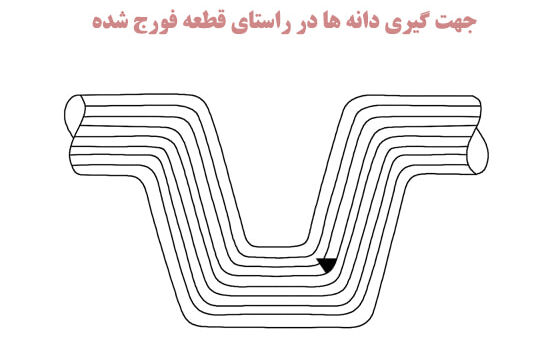

افزایش سختی قطعه (hardening) در اثر شکلدادن میزان سختی قطعۀ فورجشده، بستگی به فرایند آن دارد. قطعۀ تولیدشده به روش فورجینگ سرد، معمولاً سختی بیشتری از قطعات فورج گرم دارد. در فرایند فورجینگ، قطعۀ فلزی فشرده میشود، تغییر شکل میدهد، و ساختار دانهبندی در جهت تغییر شکل قطعه تغییر میکند. این فرایند منجر به مقاومت در برابر خستگی و بهبود خواص مکانیکی آن میشود. همانطور که در شکل زیر مشاهده میکنید، جهت دانهها برای قطعات فورجینگ با شکل قطعه مطابقت دارد. این ویژگی استحکام و مقاومت قطعه را در برابر خستگی افزایش میدهد.

افزایش سختی قطعه (hardening) در اثر شکلدادن میزان سختی قطعۀ فورجشده، بستگی به فرایند آن دارد. قطعۀ تولیدشده به روش فورجینگ سرد، معمولاً سختی بیشتری از قطعات فورج گرم دارد. در فرایند فورجینگ، قطعۀ فلزی فشرده میشود، تغییر شکل میدهد، و ساختار دانهبندی در جهت تغییر شکل قطعه تغییر میکند. این فرایند منجر به مقاومت در برابر خستگی و بهبود خواص مکانیکی آن میشود. همانطور که در شکل زیر مشاهده میکنید، جهت دانهها برای قطعات فورجینگ با شکل قطعه مطابقت دارد. این ویژگی استحکام و مقاومت قطعه را در برابر خستگی افزایش میدهد.

انواع روشهای فورج

روشهای آهنگری معمولاً ضایعات کمی تولید میکنند یا بدون ضایعه هستند. همچنین هندسۀ قطعۀ نهایی میتواند در مدت زمان کوتاهی و در یک یا چند کورس فورج یا چکش ایجاد گردد. در تکنیک فورج، عمل کوبیدن باعث شکلدهی فلزات بدون آسیب به جریان ذرات میشود و به همین دلیل فلز استحکام خود را حفظ میکند. در حال حاضر این فرایند بر اساس دما به دستههای مختلفی طبقهبندی میشود:-

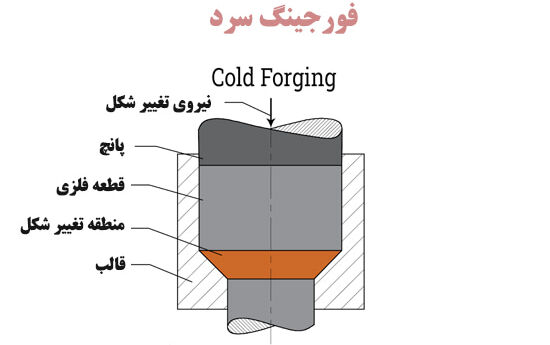

آهنگری سرد یا Cold Forging (یک نوع کار سرد)

فورج سرد در دمای اتاق و در چند مرحله انجام میشود. دما در این نوع از آهنگری به حدی پایین است که فلز اکسید نشود به همین دلیل دقت ابعادی قطعات تولیدشده با فورج سرد بسیار بالاتر از فورج گرم است. این روش برای فلزات نرمی؛ چون آلومینیوم، سرب و... قابلاجرا است، درحالیکه فورج فولادها با این روش امکانپذیر نیست.

-

آهنگری گرم یا Warm Forging

فورج گرم روشی میانی بین فورج سرد و فورج داغ است که در آن قطعهکار تا دمایی کمتر از نقطه تبلور مجدد گرم میشود. بدین ترتیب دمای خود قطعه کاهش مییابد. تنوع دمای فورج گرم حین انجام فرایند موجب شده خواص ثابتی از ماده در دسترس نباشد. -

آهنگری داغ یا Hot Forging (یک نوع کار گرم)

دمای آهنگری داغ بیشتر از دمای تبلور مجدد است. دمای بالا این فرایند، تمایل به اکسیدشدن را در قطعه افزایش میدهد، بنابراین نمیتوان از نظر ابعادی بهدقت زیادی دستیافت.

انواع فورج بر اساس دقت ابعادی

در فرایند فورجکاری دستهبندی دیگری نیز وجود دارد که فورج را بر اساس دقت ابعادی تقسیمبندی میکنند:-

فورج دقیق

در آهنگری دقیق همانطور که از نام آن مشخص است میبایست ابعاد قطعه به طور دقیق مشخص گردد تا بدون حضور مادهای دیگر قالب را پر کند. عموماً آهنگریهای سرد در دستۀ آهنگریهای دقیق قرار دارد و در برخی موارد روش گرم نیز روش ریخته گری دقیق محسوب میشود. محصول نهایی در این روش شبیه شکل موردنظر میشود و یا دقیقاً همان شکل موردنظر را خواهد داشت؛ ازاینرو قطعة خروجی نیازی به ماشینکاری ندارد، و در صورت نیاز، بسیار کم خواهد بود. -

فورج معمولی

در این فرایند قطعۀ خروجی از نظر دقت و تلرانس ابعادی ضعیفتر است و لازم است حتماً ماشینکاری بر روی آن صورت بگیرد. در آهنگری به روش معمولی اغلب تنش کمتری به قالب وارد میشود و نیازی به هزینۀ نگهداری و تعمیرات نخواهد داشت.

انواع روش های فورج فلزات بر اساس نوع دستگاه

فورجینگ بر حسب نوع قالب مصرفی به روشهای مختلفی انجام میشود. برخی از متداولترین این روشها عبارتاند از:-

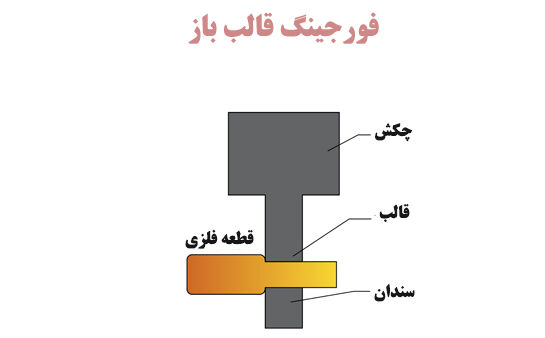

فورجینگ قالب باز (Open die forging)

-

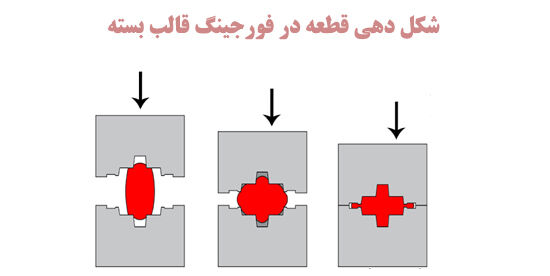

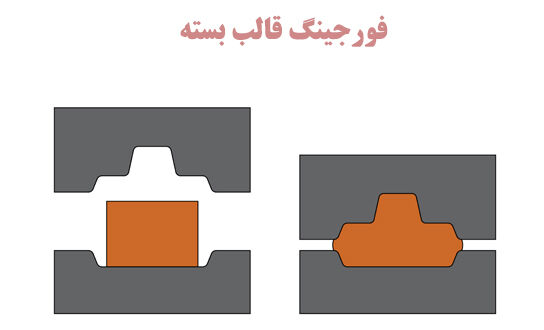

فورجینگ قالب بسته (Closed die forging)

آهنگری سنتی و دستی (چکش و سندان)

چند هزار سال است که آهنگران فورجکاری یا آهنگری انجام میدهند. مرسومترین روش در این زمینه روش سنتی است که با دو ابزار ساده و در اصطلاح چکش و سندان انجام میشود. از مزایای این روش میتوان به نداشتن هزینۀ قالب و تولید قطعات با اشکال ساده ذکر کرد. بزرگترین عیب این روش این است که نیاز به اپراتور و یا کارگر ماهر دارد. سندان ابزاری فلزی است که در فرایندهای آهنگری، مسگری و نعلبندی برای شکلدهی و صاف کردن قطعات فلزی استفاده میشود. در این فرایند، ضربات چکش با فواصل زمانی در حد میلیثانیه به قطعه وارد شده و موجب تغییر شکل آن میشود. همزمان، فلاش (فلزات اضافی) از حفرههای قالب خارج شده و بهسرعت سرد میشود. پس از تکمیل عملیات فورج، فلاش از قطعه جدا میشود. همانطور که پیشتر اشاره شد، استفاده از قالبهای بسته در این فرایند امکان تولید قطعات با اشکال پیچیده، ابعاد دقیق و تیراژ بالا را فراهم میکند.فورج نوردی

در این فرایند، سطح میله یا بیلت با عبور از میان دو غلتک متحرک که خلاف جهت یکدیگر میچرخند، کاهش مییابد. هدف اصلی از اجرای فورج نوردی، کاهش ضخامت و افزایش طول قطعه است. این کار تا زمانی ادامه پیدا میکند که شکل و اندازۀ موردنظر به دست آید. غلتکهای مورداستفاده باتوجهبه کاربردشان، ممکن است دارای شیار باشند یا نباشند. تمام فلزاتی که با دیگر روشهای آهنگری شکل داده میشوند، میتوانند با این روش نیز شکلدهی شوند.فورج دوار

فورجینگ دوّار نوعی فرایند شکلدهی دوقالبه است که فقط یک قسمت از قطعه بهصورت پیوسته در حال تغییر شکل است. علت واردشدن نیروی فورج به قسمت کوچکی از قطعه کار، انحراف قالب بالایی نسبت به پایینی است. در این روش محور قالب بالایی نسبت به محور قالب پایینی انحراف دارد. همین انحراف است که باعث میشود نیروی فورج فقط به سطح کوچکی از قطعهکار وارد شود. هرچه این زاویه انحراف بیشتر باشد، طراحی و نگهداری و تعمیرات قالب مشکلتر است. این روش نیز مانند روشهای دیگر با ایجاد تنوع در دستگاه، زاویه، نوع و شکل قالب و دمای کاری میتواند انواعواقسام مختلفی پیدا کند. نمونهای از محصولات این روش قطعاتی مانند چرخدنده، فلانج، توپی، بادامک، و یاتاقانهای غلتکی و مخروطی و... است.فورج آپست داغ

این نوع فورج که با نام آهنگری ماشینی نیز شناخته میشود، فرایندی است که برای بزرگتر شدن و تغییر سطح مقطع میله یا لوله یا دیگر محصولاتی که مقطع یکنواخت دارند، اجرا میشود. سادهترین شکل آهنگری آپست داغ، با نگهداشتن قطعۀ داغ بین قالبهای شیاردار و اِعمال فشار از طریق قالبهای هدینگ (heading) به انتهای قطعه انجام میگیرد. البته میتوان از قالبهای شیاردار نیز برای اِعمال نیرو به قطعه استفاده کرد. از این روش میتوان برای تولید دریچههای موتور، کوپلینگها، پیچها، و برخی اتصالات فلزی دیگر استفاده کرد. این نوع فورجینگ را به دلیل شیوۀ انجام آن، سادهترین نوع آهنگری میدانند.فورج شعاعی

فورج رادیال یا فورج شعاعی، نوعی فرایند آهنگری قالب باز است. در این روش، قالبها روی فَکهای ماشین فورج سوار میشوند که حرکت نوسانی رفت و برگشتی دارند. حرکت هماهنگ و همزمان فکها در انتهای کورس سبب ایجاد مقطع بسته میشود. قطعۀ کاری که میتواند پیشروی دورانی یا محوری داشته باشد، از این مقطع گذرانده میشود. در اثر ضربات فَکها این قطعه تغییر شکل مییابد و سطح مقطع متفاوتی پیدا میکند. در این فرایند معمولاً ماندرل (mandrel) در درون لوله قرار میگیرد تا به کمک آن بتوان پروفیل موردنظر را داخل لوله ایجاد کرد. این نوع فورج در سطح گستردهای جهت کاهش قطر محورها، لولهها، محورهای پلهای، و پروفیلهای داخلی مورداستفاده قرار میگیرد.فورج با نرخ انرژی بالا (HERF)

فورج با نرخ انرژی بالا (high energy rate forging: HERF) که بعضاً با نام آهنگری با سرعت بالا نیز شناخته میشود، نوعی آهنگری قالب بسته است. این فرایند میتواند بهصورت گرم یا سرد انجام شود. در تکنیک HERF جهت افزایش سرعت تغییر شکل قطعه از انرژی ذخیرهشده در گاز با فشار بالا استفاده میشود. ازاینرو خواص نهایی قطعه معمولاً در یک یا دو کورس آهنگری به دست میآید. سرعت ضربه در ماشینهای HERF از ۵ تا ۲۲ متر بر ثانیه متغیر است. سرعت پیستون نیز میتواند بین ۴٫۵ تا ۹٫۱ متر بر ثانیه متغیر باشد.فورج پودری

فورج پودری ترکیبی از متالورژی پودر و فورج است. در این روش قطعۀ اولیه باید بهگونهای طراحی و ساخته شود که انتقال پودر و توزیع وزنی قطعه را تضمین نماید. این روش توسط پرسهای کامپکت انجام میشود.سکه زنی

سکه زنی نوعی فورج قالب بسته است که بهصورت سرد انجام میشود. همانطور که از نام این روش مشخص است سکه زنی جهت شکلدادن به سکهها و مدالها و جواهرآلات استفاده میشود. برای رسیدن بهدقت ابعادی دلخواه در این روش باید فشاری تا پنج یا شش برابر استحکام ماده اِعمال شود. روش سکه زنی به شما امکان استفاده از روانکار را نخواهد داد. علت این موضوع این است که فلز تحتفشار، رفتار غیر قابل تراکمی از خود نشان میدهد که از شکلدهی دقیق قطعه جلوگیری به عمل میآورد.مزایای فورجینگ

فورجینگ یکی از روش های محبوب تولید در میان صنعتگران است. این روش مزیت های خاص خود را دارد:- استحکام بالا در جهت فورج شده

- مقاومت به خستگی بالا

- بدون محدودیت در طراحی

- امکان کار با ضخامت های گوناگون

- تولید قطعات با طراحی های پیچیده

- سرعت تولید بالا

- کیفیت بالای سطح قطعات

- بازدهی بالای خط تولید

- امکان بازیابی قطعات تولیدی

معایب فورج کاری

یکی از مهمترین چالشهای فورجکاری، نیاز به سرمایهگذاری اولیۀ بالا است. فرایندهای ماشینکاری و ابزارزنی در این روش هزینهبر بوده و اجرای آن نیازمند تکنسینهای ماهر و باتجربه است. علاوه بر هزینههای اقتصادی، فورجکاری اثرات زیستمحیطی خاص خود را نیز دارد. این فرایند معمولاً با تولید صدا و لرزشهای مداوم همراه است که میتواند برای ساکنان مناطق مجاور مشکلساز باشد. بااینحال، استفاده از سازههای مخصوص کاهش سروصدا میتواند این تأثیرات را تا حد زیادی کنترل کند. از سوی دیگر، یکی از مزایای مهم فورج در مقایسه با روشهای دیگر، کاهش میزان ضایعات و افزایش بهرهوری مواد اولیه است. نقض های فورج کاری: اگرچه با فورج کاری میتوان بهترین نتایج رو گرفت ولی چندین نقض در این فرایند وجود دارد که به چند مورد از انها اشاره میکنیم:- بخش هایی از فلز که دارای حفره میباشند

- سطح پولکی

- جابجایی قالب

- چال های سطحی