ناودانی ها یکی از پروفیل های فولادی پرکاربرد در صنایع ساختمانی و صنعتی هستند. این مقاطع به دلیل شکل خاص خود، مقاومت بالا و کاربرد های متنوع، در ساخت سازه ها، ماشین آلات و بسیاری از محصولات دیگر مورد استفاده قرار می گیرند. یکی از روش های تولید ناودانی، شکل دهی ورق های فولادی به وسیله دستگاه های رول فرمینگ است. در این مقاله، به بررسی فرآیند ساخت ناودانی با ورق، انواع ناودانی، کاربرد های آن و مزایای این روش تولید خواهیم پرداخت.

انواع ناودانی

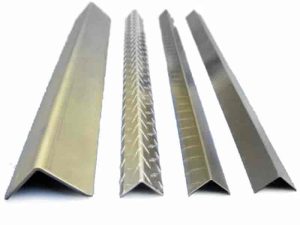

ناودانی ها بر اساس شکل ظاهری، ابعاد و روش تولید به انواع مختلفی تقسیم می شوند که از جمله آن ها می توان به موارد زیر اشاره کرد:

ناودانی پرسی: این نوع ناودانی با پرس کردن ورق فولادی در قالب های مخصوص تولید می شود و از انعطاف پذیری بالایی برخوردار است.

ناودانی نوردی: این نوع ناودانی با نورد گرم ورق فولادی تولید می شود و مقاومت بالاتری نسبت به نوع پرسی دارد.

ناودانی فابریک: این نوع ناودانی به صورت قطعات آماده و با ابعاد استاندارد تولید می شود.

ناودانی سبک و سنگین: ناودانی ها بر اساس وزن و ضخامت به دو دسته سبک و سنگین تقسیم می شوند.

ناودانی با بال مساوی و نامساوی: بر اساس طول بال های ناودانی، به دو دسته با بال های مساوی و نامساوی تقسیم می شوند. لازم به ذکر است که قیمت ناودانی ها براساس نوع جنس و روش تولید با هم متفاوت است.

فرآیند ساخت ناودانی با ورق

ساخت ناودانی با ورق، فرآیندی است که در آن ورق فولادی با ضخامت مشخص، به وسیله دستگاه رول فرمینگ و عبور از بین غلتک هایی با شکل خاص، به شکل ناودانی در می آید. مراحل کلی این فرآیند به شرح زیر است:

انتخاب ورق فولادی: نوع فولاد، ضخامت و عرض ورق بر اساس استاندارد های مورد نظر و کاربرد نهایی ناودانی انتخاب می شود.

طراحی قالب: قالب های دستگاه رول فرمینگ بر اساس ابعاد و مشخصات فنی ناودانی مورد نظر طراحی و ساخته می شوند.

تنظیم دستگاه: دستگاه رول فرمینگ بر اساس ابعاد قالب ها و ضخامت ورق تنظیم می شود.

شکل دهی ورق: ورق فولادی به صورت پیوسته از بین غلتک های دستگاه عبور کرده و به شکل ناودانی در می آید.

برش و بسته بندی: ناودانی های تولید شده به طول های مورد نظر برش داده شده و برای حمل و نقل بسته بندی می شوند.

مزایای ساخت ناودانی با ورق

سرعت و دقت بالا: فرآیند رول فرمینگ، تولید انبوه ناودانی را با سرعت و دقت بسیار بالا امکانپذیر میسازد.

تنوع در ابعاد و شکل: با تغییر قالبهای دستگاه رول فرمینگ، میتوان ناودانیهایی با ابعاد و شکلهای مختلف تولید کرد.

هزینه تولید پایین: به دلیل اتوماسیون فرآیند و کاهش ضایعات، هزینه تولید ناودانی با روش رول فرمینگ نسبت به روشهای سنتی پایینتر است.

کیفیت بالا و یکنواختی: ناودانیهای تولید شده با این روش دارای کیفیت بالا و یکنواختی ابعادی هستند.

انعطافپذیری بالا: امکان تولید ناودانیهای با طولهای مختلف و سفارشیسازی بر اساس نیاز مشتری وجود دارد.

روش تولید ناودانی فابریک گرم و سرد

روش ساخت گرم

تهیه مواد: ماده اولیه معمولاً برنج یا سایر فلزات مناسب به صورت میله یا سیم پیچ تهیه می شود.

گرمایش: میله های فلزی یا سیمپیچها تا دمایی گرم میشوند که شکلپذیر میشوند اما مذاب نمیشوند.

شکل دهی: سپس فلز گرم شده با استفاده از ابزارهای تخصصی مانند قالب و پانچ به شکل دلخواه در می آید. این فرآیند ممکن است شامل آهنگری، مهر زدن یا فشار دادن فلز برای ایجاد اجزای ناودانی پارچه، از جمله سوکت، گل میخ و هر قسمت اضافی باشد.

تکمیل: پس از شکلدهی، ناودانیهای پارچه ممکن است تحت فرآیندهای اضافی مانند برشکاری، برشزدایی و صیقل دادن قرار گیرند تا به سطح مورد نظر و دقت ابعادی دست یابند.

مونتاژ: هنگامی که اجزای جداگانه ساخته می شوند، آنها با هم مونتاژ می شوند تا گل میخ های پارچه ای کامل را ایجاد کنند. این ممکن است شامل پرچ کردن، جوشکاری یا سایر روش های اتصال باشد.

کنترل کیفیت: در طول فرآیند تولید، اقدامات کنترل کیفیت برای اطمینان از اینکه ناودانی های پارچه مطابق با استانداردها و الزامات مشخص شده هستند، اجرا می شود. این ممکن است شامل بررسی ابعادی، بازرسی بصری و آزمایش عملکردی باشد.

روش ساخت سرد

تهیه مواد: مشابه روش ساخت گرم، مواد اولیه را به صورت میله یا سیم پیچ تهیه می کنند.

شکل دهی: برخلاف روش ساخت گرم، ساخت سرد شامل تشکیل فلز در دمای اتاق یا دمای کمی بالا است.این را می توان با استفاده از فرآیندهای آهنگری سرد، مهر زنی یا فشار دادن به دست آورد.

تکمیل و مونتاژ: اجزای تشکیلشده در صورت نیاز تحت فرآیندهای تکمیلی مانند برشکاری، سوراخزدایی و عملیات سطحی قرار میگیرند.

سپس آنها را با هم مونتاژ می کنند تا با استفاده از روش هایی مانند پرچ کردن یا جوشکاری، گل میخ های پارچه ای کامل را ایجاد کنند.

کنترل کیفیت: مانند روش ساخت گرم، اقدامات کنترل کیفیت در طول فرآیند تولید برای اطمینان از کیفیت و عملکرد ناودانی های پارچه اجرا می شود

کاربرد های ناودانی

ناودانی ها کاربرد های بسیار گسترده ای در صنایع مختلف دارند که از جمله آن ها می توان به موارد زیر اشاره کرد:

صنعت ساختمان: در ساخت اسکلت فلزی ساختمان ها، پل ها، سوله ها و سازه های فلزی دیگر

صنعت خودرو: در ساخت شاسی خودرو، تقویت بدنه و ساخت قطعات مختلف خودرو

صنعت کشتیسازی: در ساخت سازه های فلزی کشتی ها و سکو های نفتی

صنعت لوازم خانگی: در ساخت بدنه لوازم خانگی مانند یخچال، فریزر و ماشین لباسشویی

صنعت کشاورزی: در ساخت سازه های گلخانه ای و تجهیزات کشاورزی

صنعت مبلمان: در ساخت پایه های مبلمان و سازه های فلزی مبلمان

استاندارد ناودانی

استاندارد ناودانی ASTM A370 است که توسط سازمان استاندارد های آمریکا (ASTM) ارائه شده است. این استاندارد شرایط و روش های آزمون و اندازه گیری مختلف را برای انواع مختلف ورق های فولادی ارائه می دهد.

ساخت ناودانی با ورق با هزینه کم

ساخت ناودانی با ورق، یکی از روش های تولید کارآمد و اقتصادی است که در صنایع مختلف کاربرد گستردهای دارد. مزایای این روش مانند سرعت بالا، دقت، تنوع و هزینه تولید پایین، باعث شده است که رول فرمینگ به عنوان یکی از روشهای اصلی تولید ناودانی در جهان شناخته شود.