معرفی کامل انواع فولاد عملیات حرارتی و بررسی کاربردها

انواع فولاد عملیات حرارتی یکی از پرکاربردترین گروههای فولاد در صنایع مختلف به شمار میروند که قابلیت بهبود خواص مکانیکی، سختی، مقاومت به سایش و تحمل حرارت را با استفاده از فرآیندهای گرمایشی خاص دارا هستند. این فولادها در صنایعی نظیر خودرو، انرژی، هوافضا، ماشینسازی، قالبسازی، نفت و گاز، نظامی و حتی پزشکی مورد استفاده قرار میگیرند.

در این مقاله، به معرفی دقیق انواع فولاد عملیات حرارتی، انواع عملیات حرارتی روی فولاد، ویژگیهای هر گروه، تفاوت عملیاتها، و نکات مهم در خرید این نوع فولادها میپردازیم.

قیمت عملیات حرارتی چقدر است؟

یکی از مهمترین دغدغههای خریداران و مهندسان، قیمت عملیات حرارتی است. قیمت این خدمات، بسته به نوع فولاد، نوع عملیات (سختکاری، آنیل، TD، نرمالایز و...)، اندازه قطعه، تجهیزات مورد استفاده، دمای عملیات و نوع سردسازی متغیر است. برای اطلاع دقیق از تعرفهها، پیشنهاد میکنیم به صفحه قیمت عملیات حرارتی در وبسایت فولاد حامیران مراجعه کنید یا مستقیماً با کارشناسان این مجموعه تماس بگیرید.

انواع عملیات حرارتی روی فولاد

قبل از اینکه وارد دستهبندی فولادها شویم، لازم است انواع عملیات حرارتی روی فولاد را بشناسیم. این فرآیندها بسته به هدف نهایی، به چند گروه اصلی تقسیم میشوند:

1. آنیلینگ (Annealing)

افزایش شکلپذیری، کاهش سختی، حذف تنشهای داخلی و بهبود قابلیت ماشینکاری

2. نرماله کردن (Normalizing)

یکنواختسازی ساختار دانهای، افزایش چقرمگی و بهبود خواص مکانیکی

3. کوئنچ و تمپر (Quenching & Tempering)

افزایش سختی و مقاومت به سایش، سپس کاهش تردی با تمپر کردن

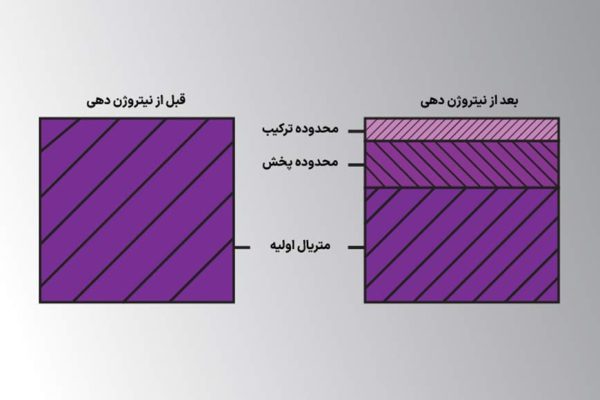

4. نیتروژندهی و کربندهی (Nitriding / Carburizing)

افزایش سختی سطحی با حفظ چقرمگی در هسته، مخصوصاً برای قطعات دندهای، میللنگ و…

5. عملیات حرارتی TD (TD Treatment)

عملیات حرارتی TD یا Thermo-Diffusion یک فرایند خاص برای ایجاد لایه سطحی بسیار سخت با استفاده از نفوذ کربن یا نیتروژن در دمای بالا است. این نوع عملیات در قالبسازی و تولید قطعات فوقسخت بسیار کاربرد دارد.

6. عملیات حرارتی حجمی

در عملیات حرارتی حجمی تمام حجم قطعه تحت تأثیر حرارت قرار میگیرد. برخلاف عملیات سطحی، این روش باعث تغییرات ساختاری در کل قطعه میشود و معمولاً برای قطعاتی که به خواص مکانیکی یکنواخت نیاز دارند استفاده میشود.

دستهبندی انواع فولاد عملیات حرارتی

فولادهایی که قابلیت عملیات حرارتی دارند، بسته به ترکیب شیمیایی، درصد کربن، و نوع عناصر آلیاژی به چند دسته اصلی تقسیم میشوند:

1. فولادهای کربنی عملیاتپذیر

فولادهای کربنی ساده مانند CK45، CK60 و CK75 از رایجترین گریدهای عملیات حرارتی هستند. این فولادها معمولاً برای عملیاتهایی مانند کوئنچ و تمپر، آنیل و نرماله کردن مناسباند.

ویژگیها:

-

قیمت مناسب

-

قابلیت سختکاری سطحی و حجمی

-

مناسب برای ابزارهای دستی، محور، شفت و قطعات خودرو

2. فولادهای آلیاژی عملیات حرارتی

این گروه شامل فولادهایی با عناصر آلیاژی مانند کروم، نیکل، مولیبدن، وانادیوم و منگنز هستند. مهمترین گریدهای این دسته شامل:

-

1.7225 (42CrMo4): مناسب برای قطعات تحت فشار، دما و سایش بالا

-

1.7131 (16MnCr5): برای کربندهی سطحی

-

1.6582 (34CrNiMo6): مقاومت مکانیکی بالا

مزایا:

-

سختیپذیری بیشتر

-

مقاومت عالی در شرایط سخت

-

مناسب برای عملیاتهای سطحی و TD

3. فولادهای ابزار (Tool Steels)

فولادهای ابزار مانند H13، D2، O1 و M2 مخصوص ساخت ابزارهای برش، قالبهای تزریق، پانچ و سنبهها هستند. این فولادها دارای درصد بالایی از کربن و عناصر آلیاژی هستند.

ویژگیها:

-

مقاومت عالی به سایش

-

قابلیت سختکاری عمیق

-

مناسب برای عملیات حرارتی TD و کوئنچ سریع

4. فولادهای سمانته (Carburizing Steels)

این فولادها مانند 1.7131 و 20MnCr5 برای کربندهی سطحی طراحی شدهاند. پس از عملیات حرارتی، سطح قطعه بسیار سخت و مغز آن انعطافپذیر باقی میماند.

انتخاب صحیح فولاد بر اساس نوع عملیات حرارتی

نوع فولاد انتخابی باید بر اساس نوع کاربرد، شرایط کاری و نوع عملیات حرارتی انتخاب شود. جدول زیر راهنمایی خلاصه برای انتخاب دارد:

| نوع فولاد | عملیات مناسب | کاربردها |

| CK45 | کوئنچ و تمپر، نرمالایز | میللنگ، شافت، اتصالات |

| 1.7225 (42CrMo4) | کوئنچ، تمپر، TD | صنایع نفت، گاز، خودرو |

| 1.7131 (16MnCr5) | کربندهی سطحی | چرخدنده، یاتاقان |

| H13 | عملیات TD، سختکاری عمیق | قالبهای تزریق |

| 34CrNiMo6 | حجمی، نرمالایز، TD | قطعات نیروگاهی و فشار بالا |

مزایای استفاده از فولادهای عملیات حرارتی

-

افزایش طول عمر قطعه

-

بهبود خواص مکانیکی و ساختاری

-

افزایش مقاومت به سایش و خوردگی

-

کاهش هزینههای تعمیر و نگهداری

-

مناسب برای طراحیهای خاص و صنعتی

عملیات حرارتی و صنایع مصرفکننده

انواع فولاد عملیات حرارتی در صنایع مختلف نقش کلیدی دارند. بهطور خلاصه:

-

صنایع خودروسازی: برای شافت، چرخدنده، قطعات گیربکس، میللنگ

-

قالبسازی: برای تولید قالبهای تزریق پلاستیک و فلز

-

نفت و گاز: برای اتصالات تحت فشار و دمای بالا

-

ماشینآلات صنعتی: برای قطعاتی که تحت فشار، ضربه یا چرخش هستند

نکاتی برای خرید فولاد عملیات حرارتی

در هنگام خرید فولاد عملیات حرارتی، حتماً به موارد زیر توجه کنید:

-

تطابق گرید فولاد با نیاز پروژه

-

در دسترس بودن گرید در بازار ایران

-

قابلیت اجرای عملیات حرارتی مورد نیاز (کوئنچ، TD، نرمالایز...)

-

ارائه گواهی آنالیز دقیق توسط فروشنده

-

مشاوره تخصصی فنی از فروشنده معتبر

فولاد حامیران؛ انتخابی مطمئن برای خرید فولاد عملیات حرارتی

فولاد حامیران با سابقهای درخشان در تأمین انواع فولادهای آلیاژی و کربنی عملیاتپذیر، یکی از پیشگامان بازار ایران در این حوزه است. این مجموعه نه تنها طیف وسیعی از فولادهای عملیات حرارتی مانند CK45، 42CrMo4، H13، 16MnCr5 و... را ارائه میدهد، بلکه مشاوره تخصصی برای انتخاب نوع عملیات، زمانبندی اجرا و حتی همکاری با مجموعههای عملیات حرارتی را نیز فراهم میسازد.