جوشکاری قوس الکتریکی

جوشکاری قوس الکتریکی یک روش بسیار کاربردی است که برای اتصال فلزات مختلف استفاده می شود. این روش از قوس الکتریکی برای ایجاد حرارت و ذوب فلزات استفاده می کند. روش های مختلفی در این دسته قرار می گیرند، از جمله:- جوشکاری Stick (SMAW): یکی از روش های سنتی که به خصوص در سازه های سنگین و محیط های باز استفاده می شود.

- جوشکاری MIG (GMAW): روشی اتوماتیک تر که مناسب برای جوشکاری ورق های نازک است و در صنایع خودروسازی کاربرد فراوانی دارد.

- جوشکاری Flux-Cored (FCAW): این روش برای کاربردهایی با نیاز به سرعت بالا و در محیط های باز مورد استفاده قرار می گیرد.

جوشکاری لیزری

جوشکاری لیزری یکی از مدرن ترین روش هاست که به دلیل دقت بالا و ناحیه متاثر از گرمای کم، در صنایع حساس و پیشرفته به کار می رود. در این روش، از یک پرتو لیزر متمرکز برای ایجاد حرارت و ذوب فلزات استفاده می شود. صنایع هوافضا، تجهیزات پزشکی و میکروالکترونیک از این روش بهره می برند. مزایای این روش شامل:- دقت بسیار بالا: مناسب برای جوشکاری قطعات کوچک و حساس.

- حداقل اعوجاج حرارتی: این ویژگی به خصوص در صنایعی که نیاز به سطح جوش تمیز و صاف دارند، بسیار اهمیت دارد.

- با وجود مزایای متعدد، جوشکاری لیزری به تجهیزات گران قیمتی نیاز دارد که استفاده از آن را به پروژه های خاص محدود می کند.

جوشکاری انفجاری

جوشکاری انفجاری، یک تکنیک خاص و غیرمتعارف، از انفجارهای کنترل شده برای اتصال دو فلز با خواص مختلف استفاده می کند. این روش به طور خاص برای کاربردهایی که روش های جوشکاری سنتی قادر به ایجاد اتصال مناسب نیستند، ایده آل است. این روش در صنایع زیر کاربرد دارد:- صنایع هوافضا: برای اتصال مواد با خواص فیزیکی و شیمیایی متفاوت.

- کشتی سازی: ایجاد اتصالات مقاوم در برابر خوردگی در محیط های دریایی.

- صنایع نظامی: تولید قطعات مقاوم و مستحکم.

جوشکاری TIG (گاز بی اثر تنگستن)

جوشکاری TIG یا جوشکاری قوس تنگستن گازی (GTAW) برای تولید جوش های تمیز و دقیق برجسته می شود. متکی به یک الکترود تنگستن غیر مصرفی و یک محافظ گاز بی اثر است که آن را برای کاربردهای حیاتی ایده آل می کند. هوافضا، تولید مواد غذایی و صنایعی که نیاز به جوش با کیفیت بالا دارند، اغلب به جوشکاری TIG روی می آورند، به ویژه برای موادی مانند فولاد ضد زنگ، آلومینیوم و آلیاژهای عجیب و غریب.

جوش پلاسما

جوشکاری پلاسما از پلاسمای گاز یونیزه شده با سرعت بالا برای ایجاد حرارت و ذوب فلزات استفاده می کند. در این روش، قوس الکتریکی بین یک الکترود تنگستن و قطعه کار به وجود می آید و گاز یونیزه شده از طریق یک نازل باریک به محل جوش هدایت می شود. این روش جوشکاری به دلیل دقت بالا، کنترل بهتر بر روی عمق و شکل جوش، و قدرت نفوذ بیشتر، به ویژه در صنایع حساس مانند هوافضا و خودروسازی بسیار مورد توجه قرار گرفته است.

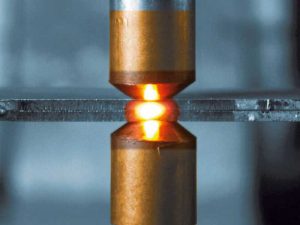

جوش فورج

جوش فورج (فورجینگ) یک فرآیند جوشکاری و شکل دهی فلزات است که از گرما و فشار برای ایجاد اتصال محکم بین دو قطعه فلزی استفاده می کند. در این روش، قطعات فلزی در دمای بالا گرم می شوند تا به حالت نیمه جامد برسند و سپس با اعمال نیروی فشاری زیاد به هم پیوند می خورند. این فرآیند باعث شکل گیری پیوندهای مولکولی قوی در محل اتصال می شود که استحکام مکانیکی بالایی دارد. جوش فورج به دلیل استحکام و دوام اتصالات ایجاد شده، به طور گسترده در صنایع سنگین مانند هوافضا، خودروسازی، و ساخت ماشین آلات استفاده می شود.

جوشکاری اصطکاکی

جوشکاری اصطکاکی یک روش پیشرفته اتصال فلزات است که از گرمای تولید شده در اثر اصطکاک میان دو قطعه برای ایجاد جوش استفاده می کند. در این روش، یکی از قطعات به سرعت بالا می چرخد و به قطعه ثابت دیگر فشار داده می شود. گرمای حاصل از اصطکاک باعث می شود که مواد در ناحیه اتصال به حالت نیمه ذوب برسند و سپس با اعمال فشار بیشتر، دو قطعه به طور دائم به یکدیگر متصل می شوند. پس از توقف چرخش، فشار همچنان حفظ می شود تا زمانی که اتصال به طور کامل شکل گیرد.

جوشکاری با پرتو الکترونی

جوشکاری با پرتو الکترونی (Electron Beam Welding - EBW) یک روش دقیق و پیشرفته است که از یک پرتو متمرکز از الکترون های با سرعت بالا برای ایجاد جوش استفاده می کند. در این روش، پرتو الکترونی در یک محیط خلاء به قطعه کار برخورد می کند و انرژی جنبشی الکترون ها به گرما تبدیل می شود، که این گرما باعث ذوب و اتصال قطعات فلزی به یکدیگر می شود. به دلیل دقت و کنترل بسیار بالا بر روی عمق نفوذ و پهنای جوش، این روش برای ایجاد اتصالات دقیق و بدون نقص مورد استفاده قرار می گیرد.

جوشکاری ترمیت

جوشکاری ترمیت یا جوشکاری گرمازا یکی از روش های قدیمی و کارآمد برای اتصال فلزات است که در آن از یک واکنش شیمیایی برای تولید گرمای بسیار زیاد استفاده می شود. این واکنش شامل ترکیبی از پودر آلومینیوم و اکسید فلز (مانند اکسید آهن) است. هنگامی که این ترکیب مشتعل می شود، آلومینیوم با اکسید فلز واکنش داده و دمایی در حدود 2500 درجه سانتی گراد ایجاد می کند. این گرما باعث ذوب شدن فلزات در ناحیه اتصال شده و جوش مستحکم و مقاومی ایجاد می شود. پس از انجام واکنش، فلز مذاب در قالب محل اتصال جریان پیدا کرده و قطعات را به یکدیگر متصل می کند.

جوشکاری CO2

جوشکاری CO2، که به عنوان یک نوع جوشکاری قوس فلزی گازی (GMAW) شناخته می شود، از دی اکسید کربن به عنوان گاز محافظ استفاده می کند. در این روش، از یک الکترود سیم مصرفی برای ایجاد قوس الکتریکی بین الکترود و قطعه کار استفاده می شود. این قوس الکتریکی حرارت کافی را تولید می کند تا فلز مذاب شده و به محل اتصال جریان یابد. گاز CO2 به عنوان محافظ عمل کرده و از اکسیداسیون فلز مذاب جلوگیری می کند.

جوش القایی

جوش القایی یک روش پیشرفته برای اتصال فلزات است که از اصول الکترومغناطیسی برای گرم کردن و اتصال قطعات استفاده می کند. در این فرآیند، یک جریان الکتریکی از طریق یک سیم پیچ (کوئل) ایجاد می شود که باعث ایجاد یک میدان مغناطیسی می گردد. این میدان مغناطیسی موجب القای جریان در قطعه کار فلزی می شود و در نتیجه، گرمای لازم برای ذوب و اتصال آن را تولید می کند.

جوشکاری اولتراسونیک

جوشکاری اولتراسونیک به دلیل سرعت بالا و هزینه کم، به عنوان یک گزینه ایده آل برای خطوط تولید صنعتی شناخته می شود. این روش می تواند به طور اتوماتیک اجرا شود و نیاز به نیروی کار کمتری دارد، که در نهایت منجر به افزایش بهره وری و کاهش هزینه ها می شود. همچنین، جوشکاری اولتراسونیک به دلیل دقت بالای خود، برای کاربردهایی که نیاز به اتصالات حساس و دقیق دارند، بسیار مناسب است.

جوشکاری مقاومتی

جوشکاری مقاومتی یک فرآیند اتصال فلزات است که از مقاومت الکتریکی مواد برای تولید حرارت و ایجاد جوش استفاده می کند. این روش شامل چندین نوع مختلف، از جمله جوش نقطه ای، جوش درز و جوش پیش نگهدارنده است. جوشکاری مقاومتی به ویژه در صنایع خودروسازی و تولید لوازم خانگی بسیار کاربردی است.

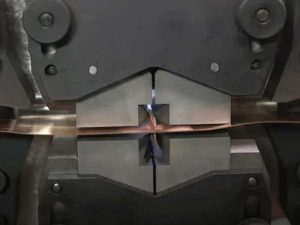

جوش سرد

جوش سرد یک روش پیشرفته برای اتصال فلزات است که به ویژه در مواردی که حرارت می تواند آسیب زا باشد، مورد استفاده قرار می گیرد. در این فرآیند، سطوح فلزی به یکدیگر فشرده می شوند بدون اینکه نیازی به گرما یا ذوب شدن مواد باشد. این تکنیک به خصوص در صنایع حساس مانند فضایی و الکترونیک کاربرد فراوانی دارد.

جوش پودری

جوش پودری یکی از روش های پیشرفته و تخصصی در جوشکاری است که از ماده پرکننده پودری برای اتصال فلزات استفاده می کند. در این روش، پودر جوش به ناحیه اتصال اضافه می شود و با اعمال حرارت، پودر به مایع تبدیل شده و با فلز پایه ترکیب می شود. این فرآیند به ویژه در کاربردهایی که نیاز به مقاومت بالا در برابر سایش و خوردگی وجود دارد، بسیار مورد استفاده قرار می گیرد.

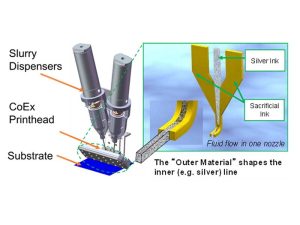

جوشکاری کواکستروژن

جوشکاری کواکستروژن یک روش نوین در صنعت جوشکاری است که به ویژه در جوشکاری پلاستیک ها و مواد مرکب کاربرد دارد. این فرآیند شامل اکسترود کردن دو یا چند ماده به طور همزمان به منظور ایجاد یک پیوند قوی و متصل به یکدیگر است. این تکنیک به دلیل قابلیت ترکیب مواد مختلف، به ویژه در تولید قطعات پیچیده و عملکرد بالا، توجه زیادی را به خود جلب کرده است. الکترود مناسب از کجا تهیه کنیم؟

برای افرادی که به دنبال تهیه الکترودهای باکیفیت برای پروژههای جوشکاری خود هستند، فولاد حامیران به عنوان نمایندگی رسمی شرکت آما، گزینهای مطمئن برای تامین انواع الکترودهای جوشکاری محسوب میشود. با مراجعه به وبسایت فولاد حامیران، میتوانید به سادگی از تنوع محصولات مطلع شده و الکترود مورد نیاز خود را خریداری نمایید.

الکترود مناسب از کجا تهیه کنیم؟

برای افرادی که به دنبال تهیه الکترودهای باکیفیت برای پروژههای جوشکاری خود هستند، فولاد حامیران به عنوان نمایندگی رسمی شرکت آما، گزینهای مطمئن برای تامین انواع الکترودهای جوشکاری محسوب میشود. با مراجعه به وبسایت فولاد حامیران، میتوانید به سادگی از تنوع محصولات مطلع شده و الکترود مورد نیاز خود را خریداری نمایید.