هیدروفرمینگ انفجاری

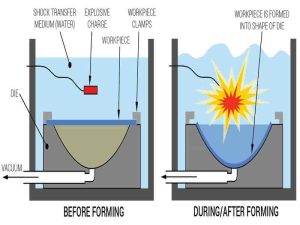

این تکنیک نوآورانه مزایای بسیاری نسبت به روش های شکل دهی سنتی دارد، از جمله افزایش قابلیت شکل دهی، بهبود خواص مواد، و افزایش انعطاف پذیری در طراحی. هیدروفرمینگ انفجاری، که با نام HERF (شکل دهی با نرخ انرژی بالا) یا شکل دهی انفجاری نیز شناخته می شود، یک جایگزین مؤثر برای فرآیند سنتی تر هیدروفرمینگ فلزات است. برخلاف روش های قدیمی که از سیال هیدرولیک با فشار بالا برای شکل دهی فلز استفاده می کردند، تکنیک های HERF از بار انفجاری برای ایجاد فشار مورد نیاز بهره می گیرند. با وجود اندازه کوچک این بار، انرژی انفجاری لازم برای قالب گیری فلز به شکل قالب را فراهم می کند. در این روش، بار انفجاری معمولاً در فاصله ای مشخص از قطعه کار قرار داده می شود و هر دو درون یک سیال - معمولاً مایع هیدرولیک یا آب - غوطه ور می شوند. برخی از تأسیسات ممکن است از روغن، ژلاتین، نمک های مایع یا حتی هوای معمولی به عنوان واسطه ی انتقال استفاده کنند؛ اما آب به دلیل هزینه پایین و فراهم کردن فشار یکنواخت، رایج ترین ماده است.

تاریخچه هیدروفرمینگ انفجاری

در دهه 1960، ایالات متحده و روسیه برای تولید اجزای مهم در صنایع هوافضا و پروژه های فضایی از هیدروفرمینگ انفجاری استفاده کردند. این تکنیک به دلیل قدرت بالا و انعطاف در شکل دهی فلزات، برای ساخت قطعات پیچیده و با استحکام مورد نیاز در آن زمان مناسب بود. با این حال، در دهه 1980، با ظهور فناوری های جدیدتر در شکل دهی فلزات که نیاز به تدابیر ایمنی پیچیده نداشتند، استفاده از هیدروفرمینگ انفجاری کاهش یافت. در سال های اخیر، این روش دوباره مورد توجه قرار گرفته است. دلیل این تجدید حیات، افزایش تقاضا برای تولید قطعات پیچیده و با دقت بالا، به ویژه در حجم های کوچک است. تکنیک هیدروفرمینگ انفجاری اکنون می تواند پاسخگوی این نیازها باشد، زیرا قابلیت ایجاد قطعات سفارشی و پیچیده را فراهم می کند و همچنان یکی از روش های کارآمد برای شکل دهی فلزات محسوب می شود.فرآیند هیدروفرمینگ انفجاری

فرآیند هیدروفرمینگ انفجاری با قرار دادن قطعه فلزی در داخل قالب شروع می شود. ابتدا، قطعه کار فلزی در حفره قالب قرار می گیرد و بار انفجاری دقیقاً در مجاورت آن تنظیم می شود. سپس، پس از فعال سازی انفجار، انرژی حاصل از انفجار به صورت یک موج ضربه ای در سیال انتقال دهنده، که غالباً آب است، پخش می شود. این موج ضربه ای به قطعه کار فشار وارد می کند و باعث می شود فلز به طور یکنواخت بر روی سطح قالب و خطوط آن شکل بگیرد. در نتیجه، فلز در فرآیند تغییر شکل پلاستیک قرار می گیرد و با دقت بالا، شکل و ابعاد قالب را به خود می گیرد. کنترل دقیق بر روی موج ضربه و فشار، به بهبود کیفیت سطح و دقت ابعادی کمک می کند و امکان تولید قطعاتی با اشکال پیچیده را فراهم می آورد.

روش های هیدروفرمینگ انفجاری

تکنیکهای شکلدهی انفجاری در دو دستهی اصلی تقسیم میشوند که هر دو از اصول پایه یکسانی پیروی میکنند، اما در برخی جزئیات متفاوتاند:روش Standoff

در این روش، بار انفجاری با یک مادهی میانی مانند آب، روغن یا هوا استفاده میشود. فاصلهی بار انفجاری از قطعهی فلزی متناسب با میزان تغییر شکل مورد نظر تعیین میشود. پس از انفجار، نیروی حاصل از طریق سیال به فلز منتقل میشود و آن را به داخل قالب فشار میدهد. فشارهای ایجاد شده در این روش میتوانند به چندین هزار پوند بر اینچ مربع (psi) برسند، که به شکلدهی دقیق کمک میکند.روش تماس (Contact Method)

در این روش، بار انفجاری بهطور مستقیم با فلز در تماس است. این رویکرد فشار بسیار بیشتری نسبت به روش Standoff تولید میکند و با قرار دادن بار انفجاری نزدیک به فلز، میتواند فشاری تا چندین میلیون psi ایجاد کند. این فشار بالا باعث میشود که فلز به سرعت و با دقت به قالب مورد نظر شکل بگیرد.

مزایای هیدروفرمینگ

هیدروفرمینگ انفجاری دارای چندین مزیت است که آن را به گزینه ای کارآمد برای تولید قطعات خاص و پیچیده تبدیل می کند:- قابلیت های شکل دهی پیشرفته

- کاهش هزینه های ابزارآلات

- انعطاف پذیری طراحی

کاربردهای هیدروفرمینگ انفجاری

هیدروفرمینگ انفجاری در صنایع مختلف از جمله صنایع هوافضا، خودروسازی، دفاعی و دریایی کاربرد دارد. کاربردهای متداول شامل تولید اجزای بدنه هواپیما، پانل های بدنه خودرو، مخازن تحت فشار و اجزای ساختاری برای کشتی های نیروی دریایی است. توانایی تشکیل اشکال پیچیده با دقت بالا باعث می شود که هیدروفرمینگ انفجاری برای ساخت ساختارها و اجزای سبک وزن با ویژگیهای عملکردی برتر مناسب باشد. از جمله صنایعی که هیدروفرمینگ در آنها استفاده می شود می توان به موارد زیر اشاره نمود.- صنعت خودروسازی: این فرآیند در تولید قطعات سبک و مقاوم برای خودروها مانند شاسی ها و قطعات سازه ای استفاده می شود.

- صنعت هوافضا: هیدروفرمینگ انفجاری برای ساخت قطعات دقیق و سبک که نیاز به استحکام بالا دارند، مناسب است.

- صنایع پزشکی: این روش برای تولید قطعات فلزی پیچیده در دستگاه های پزشکی و پروتزها نیز استفاده می شود.

چه ورق هایی را می توان با هیدروفرمینگ شکل داد؟

در فرآیند هیدروفرمینگ انفجاری، ورق های فلزی مختلفی قابل استفاده هستند که متناسب با کاربردها و نیازهای صنعتی انتخاب می شوند. برخی از رایج ترین ورق های فلزی که در این فرآیند شکل دهی می شوند شامل ورق های فولادی، آلومینیومی، تیتانیوم، و استنلس استیل هستند. هر کدام از این ورق ها به دلیل خصوصیات فیزیکی و شیمیایی خاص خود، برای صنایع مختلفی مانند خودروسازی، هوافضا، و تولید تجهیزات صنعتی مناسب هستند. فولاد حامیران به عنوان یکی از تأمین کنندگان معتبر انواع ورق های فلزی، تمامی نیازهای مربوط به ورق های صنعتی، ساختمانی، و تخصصی را فراهم می کند و می تواند گزینه های متنوعی برای پروژه های مختلف در اختیار شما قرار دهد.

چه ورق هایی را می توان با هیدروفرمینگ شکل داد؟

در فرآیند هیدروفرمینگ انفجاری، ورق های فلزی مختلفی قابل استفاده هستند که متناسب با کاربردها و نیازهای صنعتی انتخاب می شوند. برخی از رایج ترین ورق های فلزی که در این فرآیند شکل دهی می شوند شامل ورق های فولادی، آلومینیومی، تیتانیوم، و استنلس استیل هستند. هر کدام از این ورق ها به دلیل خصوصیات فیزیکی و شیمیایی خاص خود، برای صنایع مختلفی مانند خودروسازی، هوافضا، و تولید تجهیزات صنعتی مناسب هستند. فولاد حامیران به عنوان یکی از تأمین کنندگان معتبر انواع ورق های فلزی، تمامی نیازهای مربوط به ورق های صنعتی، ساختمانی، و تخصصی را فراهم می کند و می تواند گزینه های متنوعی برای پروژه های مختلف در اختیار شما قرار دهد.