هدف از نوردِ فلزات، تغییر فرم شمش یا ورق به شکل مورد نظر است. معمولاً محصول نهایی نورد، به صورت ورق آهن یا میلگرد میباشد. پس از اتمام تغییر فرم، محصول نهایی توسط دستگاههای برشی خط به طول مورد نظر برش میخورد و پس از عملیات تکمیلی و کنترل، بستهبندی و به انبار محصول حمل میشود.

به طور گسترده، از دستگاههای نورد برای گرمکاری و سردکاری فلزات و آلیاژها در اندازههای خیلی متنوع استفاده میشود. برخی از شمشهایی که به تولید ورق فولادی اختصاص داده شدهاند، ممکن است 20 تُن یا بیشتر وزن و حداقل 0.3m ضخامت داشته باشند. آلومینیوم را میتوان به صورت نوار ورقهایی به پهنای 4m نورد کرد. از طرف دیگر، ورقهای بسیار نازک آلومینیومی را میتوان با ضخامتی حدود 0.025mm تولید نمود.

هدف از نوردِ فلزات، تغییر فرم شمش یا ورق به شکل مورد نظر است. معمولاً محصول نهایی نورد، به صورت ورق آهن یا میلگرد میباشد. پس از اتمام تغییر فرم، محصول نهایی توسط دستگاههای برشی خط به طول مورد نظر برش میخورد و پس از عملیات تکمیلی و کنترل، بستهبندی و به انبار محصول حمل میشود.

به طور گسترده، از دستگاههای نورد برای گرمکاری و سردکاری فلزات و آلیاژها در اندازههای خیلی متنوع استفاده میشود. برخی از شمشهایی که به تولید ورق فولادی اختصاص داده شدهاند، ممکن است 20 تُن یا بیشتر وزن و حداقل 0.3m ضخامت داشته باشند. آلومینیوم را میتوان به صورت نوار ورقهایی به پهنای 4m نورد کرد. از طرف دیگر، ورقهای بسیار نازک آلومینیومی را میتوان با ضخامتی حدود 0.025mm تولید نمود.

انواع فرایند نورد

- نورد گرم؛

- نورد سرد؛

- نورد تیرآهن؛

- نورد پشت سر هم؛

- نورد نخ؛

- نورد حلقه.

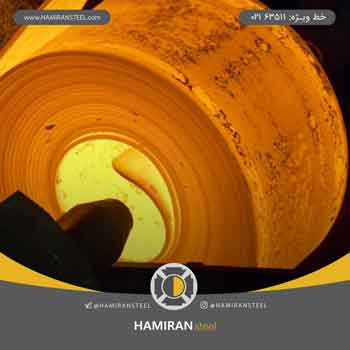

نورد گرم

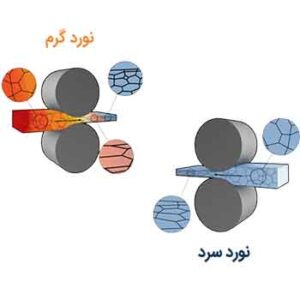

آنچه در فرایند نورد گرم بسیار مهم است، کنترل و تنظیم دما در این عملیات میباشد. باید دمای یکنواخت که از دمای تبلور مجدد فلز بیشتر است را در تمام نواحی قطعه تنظیم کنیم. بیشتر بودن دما نسبت به دمای تبلور باعث افزایش شکلپذیری فولاد میشود. در عملیات نورد گرم، قطعات فلزی که به آن شمش نیز گفته میشود، در دستگاه نورد قرار میگیرد. بعد، با ایجاد گرما و حرارت، محصول خروجی به صورت رول صاف درمیآید. سپس، رولها را در همان دما نگه میداریم و از میان غلتکهای دستگاه نورد عبور میدهیم. در نهایت، قطعه سرد میشود و انقباض در آن اتفاق میافتد. البته، خنک شدن محصول موجب میشود نتوانیم شکل نهایی آن را به صورت دقیق اندازهگیری کنیم. از اینرو، قطعات حاصل از نورد گرم در مواردی که دقیق بودن ابعاد حائز اهمیت است، کاربردی ندارد. محصولات حاصل از نورد گرم بیشتر به صورت میلگرد در عملیات جوشکاری، ساختوساز، ساخت ریل و تیرآهن استفاده میشود. در نورد گرم، فلز بالاتر از دمای تبلور مجدد خود گرم میشود. این امر باعث میگردد مواد شکلپذیرتر شوند و راحتتر تغییر شکل دهند. نورد گرم معمولاً برای تولید ورقها، صفحات و اشکال ساختاری استفاده میشود.

مزایای عملیات نورد گرم:

- محصولات نورد گرم به دلیل افزیش دما قابلیت شکلدهی بالایی دارند؛

- سرد شدن قطعات پس از نورد با دمای مناسب صورت میگیرد که از خشک شدن یا سخت شدن آن جلوگیری میکند؛

- قطعات حاصل از نورد گرم به پردازش کمتری نیاز دارد و با قیمت ارزانتری نسبت به قطعات نورد سرد به فروش میرسد.

نورد سرد

نورد سرد که با نام «CRC» نیز شناخته میشود، نوعی از انواع نورد و در واقع، همان نورد گرم است؛ ولی با پردازش بیشتر. فولادهای حاصل از دستگاه نورد سرد در مواردی که به قطعهای با ابعاد بسیار دقیق نیاز است، کاربرد دارند. این تلورانس ابعادی دقیق به دلیل انجام این فرآیند در دمای محیط است که بر خلاف نورد کردن گرم، دمای فلز باید کمتر از دمای تبلور مجدد آن باشد. این فرآیند کیفیت سطحی محصول را نیز بهبود میبخشد. در محصولات این نورد، تغییر شکل بدون استفاده از گرما صورت میگیرد و عموما از تنش مکانیکی به جای گرما برای تغییر ساختار فلز استفاده میشود. نورد سرد در دمای اتاق یا کمی بالاتر از آن انجام میگردد. این فرآیند برای بهبود سطح، دقت ابعادی و خواص مکانیکی فلز استفاده میشود. محصولات نورد سرد غالباً تحملهای سختتر و کیفیت سطح بهتری نسبت به محصولات نورد گرم دارند.مزایای عملیات نورد سرد:

- زیبایی ظاهری و تلرانس دقیق؛

- حمل و نقل آسان؛

- تحمل و مقاومت بالا.

معرفی دستگاه نورد

اجزای دستگاه نورد شامل قفسه، غلتکها، یاتاقانها، محفظه محافظت از یاتاقان، نیرو محرکه حرکت غلتک و تجهیزات مکانیکی و الکتریکی است. بیشترین کاربرد این دستگاه مربوط به کارخانههای فولاد میباشد. دستگاه نورد شامل دو غلتک استوانهایشکل است که بر اثر اعمال نیرو توسط موتور در جهت مخالف نسبت به هم شروع به حرکت میکنند. غلتکها در محفظهای به نام «قفسه» قرار دارند و بر اساس تعداد قالب و آرایش آنها به انواع مختلفی همچون قفسه دو غلطکی، سه غلطکی، اقماری و غیره تقسیم میشوند. در رابطه با ویژگیهای این قفسهها میتوان گفت در قفسههای دو غلطکی امکان چرخش دو طرفه رولها برای کاهش ضخامت وجود دارد و در قفسههای نورد سه غلطکی رول بالایی و پایینی در یک جهت و رول میانی در خلاف جهت آنها حرکت میکند. در صورت استفاده از قفسههای سه غلطکی دیگر به حرکت رفت و برگشتی نیازی نیست. امروزه شاهد عرضه دستگاههای بسیار بزرگی هستیم که به راحتی میتوان با آنها عملیات نورد را در کوتاهترین زمان انجام داد. مثلا با دستگاه نورد ورق آلومینیومی میتوان ضخامت ورق را از 6 میلی متر به 20 میکرومتر تبدیل کرد. در برخی دیگر از دستگاههای نورد نیز قابلیت شکلدهی به فولاد وجود دارد. یکی دیگر از مهمترین کاربردهای دستگاه نورد، از بین بردن انحنای سطح قطعه مورد نظر است که با عملیات تراز کردن غلتکی انجام میشود.

امروزه شاهد عرضه دستگاههای بسیار بزرگی هستیم که به راحتی میتوان با آنها عملیات نورد را در کوتاهترین زمان انجام داد. مثلا با دستگاه نورد ورق آلومینیومی میتوان ضخامت ورق را از 6 میلی متر به 20 میکرومتر تبدیل کرد. در برخی دیگر از دستگاههای نورد نیز قابلیت شکلدهی به فولاد وجود دارد. یکی دیگر از مهمترین کاربردهای دستگاه نورد، از بین بردن انحنای سطح قطعه مورد نظر است که با عملیات تراز کردن غلتکی انجام میشود.