شرکت فولاد حامیران به عنوان یک مجموعه بزرگ و پویا همواره در تمام طول سال به علت نیاز بخشهای مختلف شرکت به نیروی انسانی متعهد و کوشا از تمام کارجویان پر انرژی و فعال دعوت مینماید تا به این مجموعه بپیوندند.

فرصتهای شغلی فولاد حامیران

شرایط احراز:

• دارای مدرک تحصیلی رشته های مالی و حسابداری

• آشنایی با نرم افزارها ی مالی (راهکاران، سپیدار، هلو و …)

• آشنایی با Excel – Word

• جوان، پرانرژی، با انگیزه، علاقهمند به رشد و پیشرفت

• امین، متعهد، صادق

• مسئولیت پذیر، جدیت در کار

• منظم در ورود و خروج و انجام امور

• مهارت مدیریت زمان و حجم کار ی

• مهارت در برنامه ریزی امور و اولویت بندی

• دارای مهارت های ارتباطی و روابط عمومی خوب

• دارای روح یه کار تیمی و تعامل با همکاران

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

شرایط احراز:

• آشنایی با Word ,Excel

• جوان، پرانرژی، با انگیزه، علاقهمند به رشد و پیشرفت

• امین، متعهد، صادق

• دارای روح یه کار تیمی و تعامل با همکاران

• مسئولیت پذیر، جدیت در کار

• منظم در ورود و خروج و انجام امور

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

شرایط احراز:

• دارای مدرک تحصیلی رشته های مالی و حسابداری

• آشنایی با نرم افزارها ی مالی (راهکاران، سپیدار، هلو و …)

• آشنایی با Excel – Word

• جوان، پرانرژی، با انگیزه، علاقهمند به رشد و پیشرفت

• امین، متعهد، صادق

• مسئولیت پذیر، جدیت در کار

• منظم در ورود و خروج و انجام امور

• مهارت مدیریت زمان و حجم کار ی

• مهارت در برنامه ریزی امور و اولویت بندی

• دارای مهارت های ارتباطی و روابط عمومی خوب

• دارای روح یه کار تیمی و تعامل با همکاران

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

شرایط احراز:

• آشنایی با Word ,Excel

• جوان، پرانرژی، با انگیزه، علاقهمند به رشد و پیشرفت

• امین، متعهد، صادق

• دارای روح یه کار تیمی و تعامل با همکاران

• مسئولیت پذیر، جدیت در کار

• منظم در ورود و خروج و انجام امور

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

شرایط احراز:

• آشنایی با Word ,Excel

• جوان، پرانرژی، با انگیزه، علاقهمند به رشد و پیشرفت

• امین، متعهد، صادق

• دارای روح یه کار تیمی و تعامل با همکاران

• مسئولیت پذیر، جدیت در کار

• منظم در ورود و خروج و انجام امور

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

شرایط احراز:

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

شرایط احراز:

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

شرایط احراز:

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

شرایط احراز:

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

شرایط احراز:

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

شرایط احراز:

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

شرایط احراز:

تسهیلات و مزایا:

- حقوق ثابت

- اضافه کاری

- بیمه

- کارانه

- پاداش

- هدایای مناسبتی

- کمک هزینه درمانی

- کمک هزینه درمانی و تحصیلی برای فرزندان

- آموزش بدو استخدام

- آموزش در جهت رشد و ارتقاء

- آموزش برای جابه جایی شغل

روز و ساعت کاری:

شنبه تا چهارشنبه 08:30 الی 16:30 / پنج شنبه 08:30 الی 12:30

نوع همکاری: تمام وقت

جنسیت: خانم/آقا

سابقه کار: دارای سابقه کار

معرفی بخشهای فولاد حامیران

اداری

یک مجموعه موفق همواره نیاز به یک برنامه، هماهنگی و نظارت مداوم دارد که واحد اداری در این امر نقش اصلی را ایفا میکند.

حسابداری

تستی واحد فروش شرکت حامیران، در تلاش است با توجه به نیاز مشتریان محترم، در سریع ترین زمان مطابق با سفارش خریدار، بهترین محصولات را ارائه نماید.

فروش

واحد فروش شرکت حامیران، در تلاش است با توجه به نیاز مشتریان محترم، در سریع ترین زمان مطابق با سفارش خریدار، بهترین محصولات را ارائه نماید.

منابع انسانی

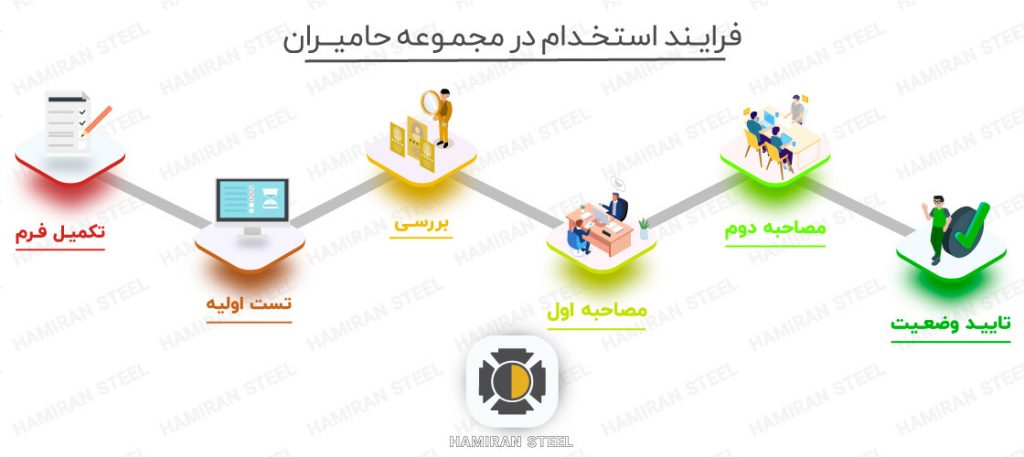

اولویت منابع انسانی شرکت فولاد حامیران در بخش جذب و استخدام به کارگیری افراد متعهد، با دانش و متخصص است.

دیجیتال مارکتینگ

تستی دپارتمان بازرگانی خارجی به عنوان یکی از اصلی ترین هسته های مجموعه فولاد حامیران، همواره در تلاش است.

HSE

تستی یک مجموعه موفق همواره نیاز به یک برنامه، هماهنگی و نظارت مداوم دارد که واحد اداری در این امر نقش اصلی را ایفا میکند.

امور مشتریان

مشتری مهم ترین عامل برای رشد اقتصادی هر کسب و کار است، واحد امور مشتریان فولاد حامیران همواره در تلاش است رضایت مشتریان محترم را به دست آورد.

روابط عمومی

واحد روابط عمومی فولاد حامیران نماینده سازمان در مقابل مخاطبان است. یکی از وظایف روابط عمومی شناخت مخاطبان سازمان است.

بازرگانی خارجی

دپارتمان بازرگانی خارجی به عنوان یکی از اصلی ترین هسته های مجموعه فولاد حامیران، همواره در تلاش است.

بازرگانی داخلی

تستی دپارتمان بازرگانی خارجی به عنوان یکی از اصلی ترین هسته های مجموعه فولاد حامیران، همواره در تلاش است.

خرید

تستی مشتری مهم ترین عامل برای رشد اقتصادی هر کسب و کار است، واحد امور مشتریان فولاد حامیران همواره در تلاش است رضایت مشتریان محترم را به دست آورد.

انبار

تستی دپارتمان بازرگانی خارجی به عنوان یکی از اصلی ترین هسته های مجموعه فولاد حامیران، همواره در تلاش است.

درصورت تمایل رزومه خود را ارسال نمایید.

افتخارات ما

دریافت نشان واحد مشتری مدار

دریافت نشان بلورین D4 مدل 34000 مدیریت منابع انسانی

دریافت نشان چهره نامی صنعت، معدن و اقتصاد