یکی از سوالاتی که ممکن است در ذهن بسیاری از افراد مطرح شود این است که آهن چگونه بدست می آید؟ آهن یکی از فلزات مهم و پرکاربرد در صنایع مختلف است که از دیرباز در ساخت ابزار و سازه های گوناگون استفاده شده است. این فلز به دلیل ویژگی هایی چون استحکام بالا و قابلیت شکل پذیری، در ساخت انواع محصولات فولادی و ساختمانی کاربرد فراوانی دارد. در این مقاله، به بررسی فرآیند تولید آهن از منابع معدنی، استخراج و تبدیل آن به آهن خام و کاربردهای آن در صنایع مختلف می پردازیم.

تاثیر فرآیند تولید آهن بر بازار قیمت آهن آلات

قیمت آهن آلات به طور مستقیم تحت تأثیر عرضه و تقاضای جهانی، هزینه های تولید و استخراج، و روندهای بازارهای جهانی قرار دارد. قیمت آهن در طول سال ها نوسانات زیادی داشته است، اما روند کلی نشان می دهد که با افزایش تقاضا برای فولاد در صنایع مختلف و همچنین افزایش هزینه های تولید، به ویژه در کشورهای صنعتی، قیمت آهن و محصولات فولادی رو به افزایش است.

آهن چگونه بدست می آید و چرا مهم است؟

آهن یکی از فلزات اصلی است که در جدول تناوبی با علامت Fe و عدد اتمی 26 شناخته می شود. این فلز به طور طبیعی در سنگ های معدنی و به صورت ترکیباتی مانند اکسید آهن موجود است. آهن به دلیل خواص فیزیکی و شیمیایی ویژه اش در صنایع مختلفی همچون خودروسازی، ساخت و ساز، تولید ماشین آلات، تولید ابزار و بطور کلی در اغلب صنایع کاربرد دارد. آهن خام به صورت ترکیب اکسید آهن با کربن استخراج می شود و پس از طی مراحل خاصی، به فولاد تبدیل می گردد. این فولاد در صنایع مختلف برای تولید سازه ها، ماشین آلات، تجهیزات ساختمانی و... مورد استفاده قرار می گیرد.

منابع آهن و استخراج آن

آهن عمدتاً به صورت ترکیب با اکسیژن و در قالب اکسیدهای مختلف مانند هماتیت (Fe2O3)، مگنتیت (Fe3O4) و لیمونیت در طبیعت یافت می شود. برای استخراج آهن، ابتدا این سنگ های معدنی از معادن استخراج می شوند و سپس در کارخانه های ذوب آهن تحت فرآیندهایی قرار می گیرند.

مراحل استخراج آهن

فرآیند استخراج آهن از سنگ معدن معمولاً شامل چند مرحله است که در ادامه به آن ها اشاره می شود:

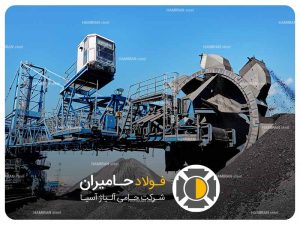

- استخراج سنگ معدن آهن

اولین مرحله در تولید آهن، استخراج سنگ معدن از معادن است. این سنگ ها اغلب در عمق زمین قرار دارند و با استفاده از روش های حفاری و استخراج به سطح زمین منتقل می شوند.

- آسیاب کردن سنگ معدن

پس از استخراج سنگ معدن، این سنگ ها به کارخانه های فرآوری انتقال می یابند. در این مرحله، سنگ ها آسیاب شده و به ذرات ریزتری تبدیل می شوند تا فرآیندهای بعدی راحت تر انجام شود.

- کوره بلند (Blast Furnace)

مهم ترین مرحله در تولید آهن، ذوب سنگ معدن در کوره بلند است. در این کوره، سنگ معدن آهن به همراه کک (که منبع کربن است) و سنگ آهک (برای حذف ناخالصی ها) قرار می گیرد. در دمای بسیار بالا، کربن موجود در کک با اکسیژن موجود در سنگ معدن واکنش می دهد و اکسید آهن به آهن خام تبدیل می شود.

- تصفیه و تبدیل به فولاد

آهن خام حاصل از کوره بلند هنوز ناخالص است و به دلیل وجود کربن، شکننده است. بنابراین، در مرحله بعد، این آهن خام به فرآیندهای تصفیه مانند فرآیند بسمر یا کنورتور منتقل می شود تا مقدار کربن موجود در آن کاهش یابد و فولاد تولید شود.

چرا برای استخراج آهن از کربن استفاده می شود

برای استخراج آهن از سنگ معدن، از کربن استفاده می شود چون کربن در دماهای بالا عامل احیاکننده بسیار قوی است و می تواند اکسیژن را از ترکیبات آهن جدا کند. در واقع، سنگ معدن آهن معمولاً به صورت اکسید آهن (مانند هماتیت یا مگنتیت) وجود دارد و برای تبدیل آن به آهن خالص، باید اکسیژن آن حذف شود؛ کاری که کربن به خوبی انجام می دهد.

دلایل اصلی استفاده از کربن در استخراج آهن

- قدرت احیاکنندگی بالا: کربن و گاز مونوکسید کربن (CO) تمایل زیادی به واکنش با اکسیژن دارند و اکسیژن موجود در اکسید آهن را جذب می کنند. نتیجه این واکنش، تولید آهن فلزی و گاز دی اکسید کربن است.

- دسترسی و صرفه اقتصادی: کربن به صورت کک (Coke) به راحتی در دسترس است، قیمت مناسبی دارد و برای استفاده صنعتی در مقیاس بالا کاملاً مقرون به صرفه است.

- تحمل دمای بسیار بالا: فرآیند استخراج آهن در کوره بلند در دماهای بالای ۱۲۰۰ درجه سانتی گراد انجام می شود. کربن در این شرایط پایدار است و هم زمان نقش سوخت و احیاکننده را ایفا می کند.

- تشکیل گاز مونوکسید کربن: کربن در کوره با اکسیژن واکنش داده و CO تولید می کند. این گاز نقش اصلی را در احیای اکسید آهن و آزادسازی آهن ایفا می کند.

فرآیندهای تبدیل آهن خام به فولاد

آهن خام به طور مستقیم قابل استفاده نیست و باید برای تبدیل به فولاد به فرآیندهایی مانند کوره قوس الکتریکی یا کوره های القایی منتقل شود. در این فرآیندها، ناخالصی های موجود در آهن خام حذف شده و آهن با ویژگی های مناسب برای استفاده در صنایع مختلف تولید می شود. فرآیندهای تولید فولاد عبارتند از: فرآیند بسمر: در این فرآیند، آهن خام وارد کوره ای می شود که به کمک اکسیژن، مقدار زیادی از کربن و ناخالصی ها حذف می شود. این فرآیند به طور گسترده برای تولید فولاد استفاده می شود. کوره قوس الکتریکی: در این کوره ها از قوس الکتریکی برای ذوب آهن استفاده می شود. این روش به ویژه برای تولید فولاد از قراضه های فولادی مناسب است.

کاربرد آهن و فولاد

آهن و فولاد در صنایع مختلفی به ویژه در ساخت وساز، خودروسازی، تولید ماشین آلات صنعتی و غیره کاربرد دارند. فولاد به دلیل استحکام بالا، مقاومت در برابر فشار و کشش، و قابلیت شکل پذیری عالی در تولید سازه ها و تجهیزات استفاده می شود. برخی از کاربردهای اصلی آهن و فولاد عبارتند از: ساخت وساز : فولاد در تولید اسکلت های فلزی، پل ها، ساختمان ها و سایر سازه ها استفاده می شود. صنعت خودروسازی : در ساخت بدنه خودروها، قطعات موتور و دیگر اجزای ماشین آلات از فولاد استفاده می شود. ماشین آلات و ابزارآلات صنعتی : فولاد در تولید ابزارآلات، تجهیزات سنگین و ماشین آلات صنعتی کاربرد دارد.  کیفیت برتر و قیمت مناسب با فولاد حامیران آهن یکی از فلزات مهم و پرکاربرد در صنایع مختلف است که فرآیند تولید آن از استخراج سنگ معدن آهن آغاز می شود و در نهایت با فرآیندهای مختلف به فولاد تبدیل می شود. قیمت آهن آلات تحت تأثیر عوامل مختلفی همچون هزینه های تولید، تقاضا و عرضه جهانی، و تحولات اقتصادی قرار دارد. اگر به دنبال تأمین فولاد با کیفیت و قیمت مناسب هستید، فولاد حامیران انتخابی مطمئن برای شماست.

کیفیت برتر و قیمت مناسب با فولاد حامیران آهن یکی از فلزات مهم و پرکاربرد در صنایع مختلف است که فرآیند تولید آن از استخراج سنگ معدن آهن آغاز می شود و در نهایت با فرآیندهای مختلف به فولاد تبدیل می شود. قیمت آهن آلات تحت تأثیر عوامل مختلفی همچون هزینه های تولید، تقاضا و عرضه جهانی، و تحولات اقتصادی قرار دارد. اگر به دنبال تأمین فولاد با کیفیت و قیمت مناسب هستید، فولاد حامیران انتخابی مطمئن برای شماست.

سوالات متداول

آیا آهن به صورت خالص در طبیعت وجود دارد؟

بهطور معمول خیر. آهن به دلیل واکنشپذیری بالا بهندرت بهصورت خالص در طبیعت یافت میشود و معمولاً به شکل ترکیباتی مانند اکسیدهای آهن (هماتیت، مگنتیت) وجود دارد؛ تنها در موارد نادر، مانند برخی شهابسنگها میتوان آهن تقریباً خالص مشاهده کرد.

آیا روش های جدیدتری برای تولید آهن وجود دارد؟

بله، روش هایی مانند احیای مستقیم آهن (DRI) با مصرف انرژی کمتر و آلودگی کمتر در حال توسعه و استفاده هستند.

چرا به جای کربن از هیدروژن برای استخراج آهن استفاده نمی شود؟

اگرچه هیدروژن می تواند آهن را بدون تولید CO₂ احیا کند، اما به دلیل هزینه بالا، کمبود زیرساخت و پیچیدگی صنعتی، هنوز کربن گزینه اصلی استخراج آهن است. با این حال، هیدروژن آینده دارترین جایگزین کربن در صنعت فولاد سبز محسوب می شود.