چدن سخت تر است یا فولاد؟

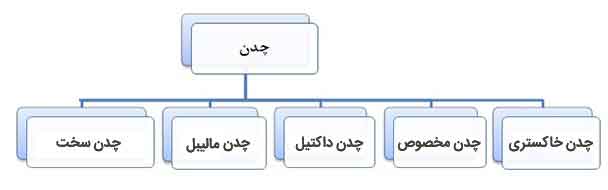

چدن، که از آهن خاکستری ساخته میشود، یکی از آلیاژهای مهم آهن است. برای تولید آن، آهن خام در کوره ذوب شده و سپس به چدن تبدیل میشود. فلز نهایی حاصل حاوی مقداری منگنز است. چدن تولیدشده سخت و شکننده بوده و در مقایسه با فولاد، مقاومت بالاتری در برابر آتش و اکسید شدن دارد، که آن را برای کاربردهای خاص در صنایع مختلف مناسب میکند. این ویژگی کلیدیترین تفاوت فولاد و چدن است. همچنین قیمت فولاد ضد زنگ نسبت به انوع چدنها ممکن است متفاوت باشد. از ویژگیهای فولاد نیز میتوان به قابلیت شکل پذیری، اکسیداسیون، انبساط حرارتی، و مقاومت مکانیکی اشاره کرد.انواع چدنها

- چدن خاکستری با گرافیت لایه لایه (GG)

- چدن با گرافیت کروی یا داکتیل (GGG)

- چدن مالیبل (تمپرگوس یا چدن چکشخوارGT)

- چدن سخت (GH)

- چدن مخصوص

چدن خاکستری با گرافیت لایه لایه (GG)

در صورتی که میزان سیلیسیم در محصول کورۀ کوپل بالا باشد و فرآیند سرد کردن به آهستگی انجام شود، کربن موجود در ترکیبهای آهن (Fe₃C) به شکل گرافیت لایهلایه آزاد شده و در میان کریستالها توزیع میشود. مقدار، اندازه و شکل گرافیت به شدت به سرعت سرد شدن مذاب وابسته است. به عنوان مثال، کاهش سرعت سرد کردن و افزایش مقدار سیلیسیم باعث افزایش تشکیل گرافیت میشود. در مقابل، افزایش منگنز و افزایش سرعت سرد کردن، منجر به کاهش گرافیت در ساختار خواهد شد.چدن با گرافیت کروی یا داکتیل (GGG)

چدن داکتیل، که در ایالات متحده با نام چدن گرافیت کروی نیز شناخته میشود، به دلیل حضور گرافیتهای آزاد با شکل کروی به این نام خوانده میشود. برای تولید چدن خاکستری با گرافیت کروی، عناصر آلیاژی مانند نیکل، منیزیم، سیلیسیم، یا ترکیباتی مانند آهن منیزیم به مذاب چدن اضافه میگردند. تأثیر هر یک از این عناصر بر خواص مکانیکی و ساختار چدن قابل توجه است. بهعنوان مثال، سیلیسیم با افزایش استحکام فریت در چدن، نقش مهمی ایفا میکند. در عین حال، اگر مقدار سیلیسیم کمتر از حد مناسب باشد، تمایل به تشکیل ساختار تبریدی افزایش یافته و در مقاطع نازک، احتمال تشکیل کاربیدهای اضافی بیشتر میشود. تفاوت چدن ggg40 با ggg50 نیز ممکن است در فرآیند تولید آن باشد. وجود گرافیت کروی باعث میشود که قابلیت انبساط و خمکاری و استحکام در چدن افزایش پیدا کند. همچنین این چدن در مقابل حرارت مقاوم و نقطۀ ذوب آن در حدود °C 1400 است. کاربردهای داکتیل شامل تهیۀ میل لنگ، و محفظۀ جعبه دنده، و توربینها میباشد.

وجود گرافیت کروی باعث میشود که قابلیت انبساط و خمکاری و استحکام در چدن افزایش پیدا کند. همچنین این چدن در مقابل حرارت مقاوم و نقطۀ ذوب آن در حدود °C 1400 است. کاربردهای داکتیل شامل تهیۀ میل لنگ، و محفظۀ جعبه دنده، و توربینها میباشد.

چدن مالیبل (تمپرگوس یا چدن چکشخوارGT)

چدن مالیبل (malleable cast iron) نوعی چدن است که با استفاده از فرآیند حرارتی خاصی تولید میشود. این نوع چدن دارای خواص مکانیکی بهتری نسبت به چدن خاکستری است و قابلیت شکلپذیری و مقاومت به ضربۀ بیشتری دارد. تمپرگوس کلمهای آلمانی است با املای temperguss که guss یعنی فلز و temper کوتاهشدۀ temperatur آلمانی است یعنی دما. فرآیند تولید چدن مالیبل با استفاده از چدن سفید بهعنوان مادۀ اولیه آغاز میشود. در این فرآیند، قطعات ریختهگریشده از چدن سفید در دمایی حدود 900 تا 950 درجۀ سانتیگراد حرارت میبینند. در این دما، کاربید آهن تجزیه شده و کربن بهصورت گرافیت کلوخهای آزاد میشود. پس از این مرحله، قطعات بهآرامی سرد میشوند تا دمای آنها بهصورت کنترلشده کاهش یابد و گرافیت بهطور یکنواخت در ساختار چدن توزیع گردد. این توزیع یکنواخت گرافیت نقش مهمی در بهبود خواص مکانیکی چدن مالیبل دارد. چدن مالیبل به دلیل خواص مکانیکی برتر خود، در قطعات خودرو، لولهها و اتصالات، و ابزار و تجهیزات صنعتی کاربرد دارد. این نوع چدن به دلیل مقاومت به ضربه و شکلپذیری، برای تولید قطعاتی که نیاز به استحکام و دوام بالا دارند، بسیار مناسب است. چدنهای مالیبل در ایران به طور گسترده برای ساخت اتصالات آب و گاز مورد استفاده قرار میگیرند. علاوه بر این، در تولید قطعات خودرو، تجهیزات کشاورزی، اتصالات الکتریکی، و قطعات صنعتی نیز کاربرد دارند.

ساختار گرافیتی در این نوع چدن به شکل برفکی بوده و به دو دسته اصلی تقسیم میشود:

چدنهای مالیبل در ایران به طور گسترده برای ساخت اتصالات آب و گاز مورد استفاده قرار میگیرند. علاوه بر این، در تولید قطعات خودرو، تجهیزات کشاورزی، اتصالات الکتریکی، و قطعات صنعتی نیز کاربرد دارند.

ساختار گرافیتی در این نوع چدن به شکل برفکی بوده و به دو دسته اصلی تقسیم میشود:

- مالیبل فریتی: دارای استحکام و انعطافپذیری زیاد میباشد. این ویژگی نتیجۀ وجود ذرات کروی کربن است که در فرآیند ماشینکاری نقش روانساز را ایفا میکند و قابلیت ماشینکاری را بهبود میبخشد.

- مالیبل پرلیتی: این نوع شامل گرافیتهای لایه لایه و به شکل کروی است و عموماً نتیجۀ عملیات آنیل چدنهای مالبیل با مغز سیاه میباشند. پرلیتی نسبت به فریتی دارای استحکام بیشتری است ولی انعطافپذیری و چکشخواری آن کمتر است.

چدن سخت (GH)

در چدن سخت، کربن بهجای حضور بهصورت گرافیت، با آهن پیوند شیمیایی تشکیل داده و ساختار کاربید آهن (Fe₃C) را ایجاد میکند. برای جلوگیری از تشکیل گرافیت در این نوع چدن، میتوان از روشهایی مانند سرد کردن سریع، کاهش میزان سیلیسیم، و افزایش مقدار منگنز استفاده کرد. چدن سخت حاوی 2.8 تا 4 درصد کربن، 0.1 تا 0.2 درصد سیلیسیم، 0.6 تا 1.5 درصد منگنز، 0.2 تا 0.5 درصد فسفر و 0.008 درصد گوگرد میباشد. این چدن دارای مقطع سفید و درخشان است. بهتر است بدانید جهت سختتر شدن و افزایش مقاومت در مقابل سایش، چدنها را در قالبهای فلزی یا ماسۀ مرطوب میریزند تا سریعتر سرد شوند. برای سخت کردن قطعات بزرگتر، لازم است میزان سیلیسیم در چدن کاهش یابد و مقدار منگنز تا حد امکان افزایش یابد تا تأثیر سیلیسیم در تشکیل گرافیت به حداقل برسد. چدنGH-25 نمونهای از چدن سخت است که در آن عدد 25 نشاندهندۀ عمق سختی تا 25 میلیمتر میباشد. این ویژگی باعث میشود که این نوع چدن برای کاربردهایی که نیازمند سختی و مقاومت سطحی بالا هستند، مناسب باشد. در مورد کاربرد این چدن میتوان به استفاده در واگنها، پیستونهای هیدرولیکی، انواع نوردهای مخصوص ماشینهای چاپ، کاغذسازی، لاستیکسازی، و آسیابها اشاره کرد.چدن مخصوص

چدنهایی که در ترکیب خود دارای فلز یا فلزات آلیاژی هستند، به عنوان چدنهای مخصوص شناخته میشوند. این نوع چدنها از استحکام بالایی در برابر عوامل شیمیایی مانند بازها و اسیدها برخوردارند و همچنین در دماهای بالا مقاومت قابل توجهی دارند. فلزات آلیاژی مورد استفاده در این چدنها شامل نیکل، کروم، مولیبدن و وانادیم هستند که به بهبود خواص مکانیکی و شیمیایی آنها کمک میکنند.

استانداردهای چدن

- ISO 185: استاندارد برای چدن خاکستری.

- ISO 1083: استاندارد برای چدن داکتیل.

- ISO 5922: استاندارد برای چدن مالیبل.

- ISO 2892: استاندارد برای چدن سفید.

- ISO 2892: استاندارد برای چدن آلیاژی مقاوم به سایش.