تولید بطری

انواع مختلفی از فرآیندهای قالب گیری برای ساخت بطری های پلاستیکی استفاده می شود. درک این فرآیندهای قالب گیری برای یادگیری نحوه ساخت یک بطری پلاستیکی ضروری است.در ادامه سه روش تولید بطری های پلاستیکی آورده شده است که با بررسی آنها به نحوه ی تولید بطری های پلاستیکی خواهیم پرداخت.

قالب گیری تزریقی

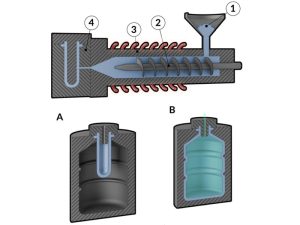

قالب گیری تزریقی یک فرآیند تولید پرکاربرد برای تولید بطری های پلاستیکی توخالی در مقادیر زیاد است. این فرآیند معمولاً برای تولید بطریهایی با تحملهای محکم و پرداختهای با کیفیت بالا استفاده میشود. قالبگیری تزریقی شامل دو مرحله اصلی است: 1.تزریق پت و ایجاد فرم اولیه درون فولاد قالب تزریق پلاستیک 2. گرم نمودن پریفرم (پت) و دمش در نهایت ایجاد شکل بطری قالب.

- مزایای

- معایب

قالب گیری اکستروژن

یکی دیگر از فرآیندهای پرکاربرد تولید برای تولید بطری های پلاستیکی توخالی، قالب گیری اکستروژن است که معمولاً برای تولید بطری هایی با دیواره های نازک و ظرفیت های بزرگ استفاده می شود. این فرآیند شامل سه مرحله اصلی است: اکستروژن یک پت پلاستیک، باد کردن پت به شکل قالب مورد نیاز ، در نهایت شکل گیری نهایی و پرداخت بطری به شکل نهایی

- مزایا

- معایب

قالب گیری کششی

فرآیند قالب گیری کششی که به طور گسترده برای تولید بطری های پلاستیکی برای نوشیدنی های گازدار، آب و سایر نوشیدنی ها استفاده می شود، شامل کشش یک پیش فرم پلاستیک مذاب به شکل نهایی بطری با استفاده از ترکیبی از گرما و فشار است. این معمولاً در دو مرحله اصلی انجام می شود: قرار دادن یک پریفرم در دستگاه قالب گیری تزریقی و قالب گیری کششی پریفرم به شکل نهایی بطری.

- مزایا

- معایب

نحوه تولید بطری پلاستیکی

اکنون که درک گسترده ای از نحوه تبدیل پلاستیک ذوب شده به بطری پلاستیکی دارید، وقت آن است که یک راهنمای گام به گام را مرور کنید. اگرچه همانطور که احتمالاً تاکنون متوجه شده اید، این فرآیند بسته به مواد و روش ساختی که استفاده می کنید می تواند تا حدودی متفاوت باشد.

- تهیه مواد اولیه : ماده اولیه اصلی بطری های پلاستیکی پتروشیمی است که به اتیلن یا پروپیلن تصفیه می شود. سپس این مواد شیمیایی به گلوله های پلاستیکی تبدیل می شوند که به عنوان ماده اولیه برای ساخت بطری ها عمل می کنند.

- ذوب پلاستیک : گلوله های پلاستیکی ذوب شده و با استفاده از دستگاهی به نام اکسترودر در لوله های بلند اکسترود می شوند. سپس لوله ها خنک می شوند و به طول های کوتاه تر بریده می شوند. این طول ها به عنوان پریفرم ها شناخته می شوند که نسخه های کوچکتری از بطری نهایی هستند.

- قالب گیری تزریقی : در مرحله قالب گیری تزریقی پریفرم ها، پریفرم ها دوباره حرارت داده می شوند و در قالبی قرار می گیرند که به شکل بطری مورد نظر در می آیند. سپس قالب سرد می شود و پریفرم از قالب خارج می شود.

- قالب گیری دمشی : هنگامی که پریفرم به شکل دلخواه در آمد، به دستگاه قالب گیری دمشی بطری منتقل می شود. پریفرم در دستگاه گیره می شود و هوای فشرده برای باد کردن پریفرم استفاده می شود و شکل بطری نهایی را به خود می گیرد. فشار هوای فشرده همچنین تضمین می کند که دیواره های بطری یکنواخت و از نظر ضخامت یکنواخت هستند.

- بازرسی و تضمین کیفیت : پس از تشکیل بطری، مواد اضافی بریده شده و بطری ها برای هر گونه نقص یا نقص بازرسی می شوند. این یک گام مهم برای اطمینان از اینکه بطری ها استانداردهای لازم برای کیفیت و ایمنی را برآورده می کنند، است.

- برچسب زدن : زمانی که بطری ها بررسی شدند، با اطلاعات محصول مانند نام تجاری، نام محصول و مواد تشکیل دهنده برچسب گذاری می شوند. سپس برای توزیع به مشتریان بسته بندی می شوند.