تولید فولاد یکی از مهمترین فرآیندهای صنعتی در جهان محسوب میشود و زیرساخت بسیاری از صنایع، ساختمانها، پلها، خودروها و حتی لوازم خانگی به فولاد وابسته است. در میان روشهای مختلف تولید فولاد، استفاده از کوره بلند (Blast Furnace) یکی از قدیمیترین و درعینحال کارآمدترین روشهاست.

یکی از مهمترین عوامل تأثیرگذار در انتخاب نوع فولاد، قیمت آن است. چرا که نوسانات بازار جهانی، قیمت مواد اولیه و هزینههای انرژی بهطور مستقیم بر قیمت فولاد اثرگذار هستند. برای اطلاع از آخرین نرخ روز، میتوانید به صفحه قیمت فولاد در سایت فولاد حامیران مراجعه کنید.

تولید فولاد با استفاده از کوره بلند

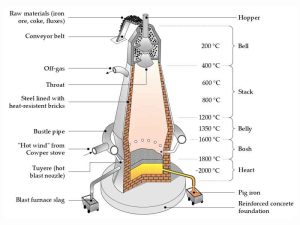

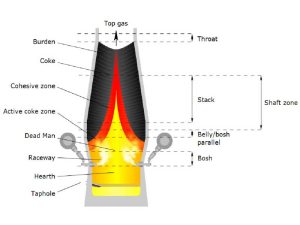

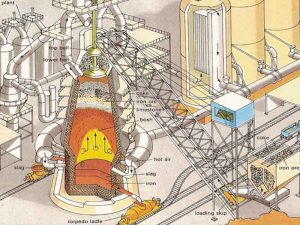

آهن سازی اولین گام در پردازش آهن مذاب به فولادهای آلیاژی با کیفیت بالا است که شامل یک کوره ذوب آهن یا به عبارتی کوره بلند بوده که طی قرن ها به یک مبدل کارآمد جریان متضاد گرما و جرم یا اکسیژن تبدیل شده است . اکسید آهن، کک و سنگ آهک به طور متوالی از بالای کوره شارژ می شوند. بار به آرامی از طریق شفت پایین می آید (یک سفر 8 ساعته) و به تدریج توسط گازهای بالارونده داغ (CO، CO2، N2، H2، H2O) با زمان عبور حدود 3 ثانیه گرم می شود. از آنجایی که گازی که در کوره کمتر است از نظر مونوکسید کربن غنی تر است، اثر کاهشی بیشتری روی اکسیدهای آهن دارد. بنابراین، گلوله ها به تدریج در نتیجه انتقال جرم مونوکسید کربن (و هیدروژن) از فاز گاز به گلوله کاهش می یابد:3Fe2O3 +(هماتیت) CO → 2Fe3O4 +(مگنتیت) CO2

اکسید زدایی نهایی در ناحیه چسبنده انجام می شود ،جایی که دماهای بالا و شرایط بسیار کاهشی منجر به کاهش ووستیت (FeO) به آهن می شود. ناخالصی هایی مانند سیلیس، گوگرد، آلومینا و منیزیم که در گلوله ها و کک اصلی وجود دارند، با آهک/دولومیت مرتبط می شوند و به صورت سرباره مذاب حذف می شوند. برای اطمینان از سیال بودن این سرباره، ترکیبی از حدود 40٪ SiO2، 50٪ CaO (+MgO) و 10٪ Al2O3 مورد نظر است، در نتیجه آن را در بازه دمایی منطقه یوتکتیک سه تایی قرار می دهیم. کاهش نهایی گلوله های باردار، سنگ معدن یا زینتر توسط: FeO + CO → Fe + CO2 انجام می شود.

کک سازی

تولید کک مورد نیاز برای وظایفی که در بالا توضیح داده شد یک عملیات عظیم و سرمایه بر است. این فرآیند شامل تقطیر مخرب ذغال سنگ های متالورژیکی در محفظههای کک سازی کوره های کک فرعی است. گرمای مورد نیاز برای تقطیر مواد فرار از طریق آجرکاری از دودکش های عمودی مجاور با احتراق گازهای خروجی کوره بلند غنی شده منتقل می شود. پس از یک زمان القایی تقریباً 17 ساعت، کک رشته ای از کوره های شکاف به داخل واگن های راه آهن انتقال داده می شود. در طول سقوط خود، ستون کک از هم جدا می شود و توده های بزرگی را تشکیل می دهد که سپس به برج خاموش کننده منتقل می شود، جایی که یک اسپری آب شدید و معمولا متناوب آنها را برای شارژ بعدی به کوره بلند خاموش می کند. رطوبت حفظ شده به دلیل ویژگی گرماگیر رطوبت و در نتیجه بار حرارتی در کوره بلند به حداقل می رسد.

استفاده از کوره گازی بلند

برای دستیابی به راندمان حرارتی کلی، و برای ایجاد دماهای بالا برای احیای آهن در منطقه کوره بلند، هوای انفجاری ورودی قبل از ورود به آب تا حدود 1000 درجه سانتیگراد (1830 درجه فارنهایت) از قبل گرم می شود. لوله های مسی خنک شده این کار با عبور دادن انفجار هوای سرد از میان یک ستون عمودی انباشته از آجرهای از پیش گرم شده در یکی از سه کوره بلند انجام می شود. از آنجایی که هوای سرد به تدریج گرمای ذخیره شده را خارج می کند، یک مرحله گرمایش جداگانه نیز ضروری است. این کار با بستن انفجار هوای سرد به اجاق گاز، باز کردن دریچه گاز و سوزاندن گاز کوره بلند غنی شده (با اسکرابرهای آب و رسوب دهندههای الکترواستاتیک تمیز شده) انجام میشود تا آجرهای خنک شده دوباره به دما برسد. از آنجایی که دمای پیش گرمایش بالاتر مستقیماً به نرخ کک پایین تر به ازای هر تن خالص فلز داغ (NTHM) ترجمه می شود، این چرخه گرمایش و سرمایش نیاز به بهینه سازی دقیق دارد.

فناوری های جدید کوره بلند

در طول سالها، پیشرفت های قابل توجهی در آمادهسازی بار (مانند توسعه گلوله هایی با اندازه یکنواخت) و تکنیکهای لایه بندی بار، بازدهی برهمکنشهای انتقال گاز/جامد و گرما/جرم را افزایش داده است. دماهای بالاتر پیش گرمایش انفجار هوا و بهبود خواص کک نیز به کاهش نیاز به کک از حدود 910 کیلوگرم (2000 پوند) در هر NTHM در دهه 1950 به سطح فعلی 455 کیلوگرم (1000 پوند) در هر NTHM کمک کرده است. آهنی که از کوره بلند استخراج می شود با حدود 4.4% C اشباع شده است. همچنین حاوی ناخالصی های دیگری است که از اکسیدهای موجود در بار سنگ آهن است. در نتیجه، فلز داغ همچنین حاوی حدود 0.3 تا 1.3 درصد وزنی (Si) ، 0.5 تا 2 درصد وزنی (Mn) است. 0.1 تا 1.0 درصد وزنی (P) و 0.02 تا 0.08 درصد وزنی (S). گوگرد محلول تا حد زیادی از گوگرد موجود در زغال سنگ کک به دست می آید.فولاد حامیران؛ انتخابی هوشمندانه برای خرید فولاد

شرکت فولاد حامیران یکی از تأمینکنندگان بزرگ و معتبر فولاد در ایران است که با تکیه بر تجربه چند دههای، توانسته بهعنوان مرجعی قابلاعتماد در بازار شناخته شود. اگر بهدنبال خرید مطمئن، دریافت گواهی کیفیت و مشاوره حرفهای هستید، فولاد حامیران همراه مطمئن شما در مسیر تهیه فولاد خواهد بود.

چرا فولاد حامیران؟

-

ارائه بهروزترین قیمتها برای انواع فولاد

-

مشاوره تخصصی برای انتخاب نوع فولاد متناسب با پروژه

-

موجودی گسترده از انواع شمش، بیلت، اسلب، ورق، تیرآهن، میلگرد و ...

-

ارسال سریع به سراسر کشور

-

پشتیبانی حرفهای قبل و بعد از خرید