فولادهای سردکار از جمله آلیاژهای پرکاربرد در صنایع ابزارسازی هستند که به دلیل ویژگیهای خاصی مانند سختی، پایداری ابعادی، و مقاومت در برابر سایش، به طور گستردهای مورد استفاده قرار میگیرند. این فولادها عموماً از ترکیب آهن با کربن و عناصری چون منگنز، تنگستن، مولیبدن و کروم تشکیل شدهاند. انتخاب مناسب فولاد ابزار سردکار به عوامل متعددی همچون سختی، چقرمگی و مقاومت در برابر سایش بستگی دارد، که این ویژگیها به میزان قابل توجهی در کیفیت و طول عمر ابزار تأثیرگذار هستند.

معرفی فولادهای سردکار

فولاد های ابزار سردکار، فولاد های پر کربن هستند که حاوی مقادیری منگنز، تنگستن، مولیبدن و کروم هستند. پایداری ابعادی و سختی خوبی دارند. آنها بیشتر به سه زیر گروه طبقه بندی می شوند:

- فولاد های سخت شده با هوا

- فولاد های پر کربن و کروم بالا

- فولاد های سخت شده با روغن

فولاد های ابزار سردکار برای کاربرد های ابزار کاری که دمای سرویس زیر 600 درجه فارنهایت (316 درجه سانتیگراد) است، طراحی شده اند. در انتخاب فولاد ابزار سردکار، عوامل متالورژیکی که در نهایت بر عملکرد و طول عمر ابزار تاثیر می گذارند باید در نظر گرفته شوند که شامل سختی و استحکام، چقرمگی و مقاومت در برابر سایش است. سختی و استحکام در یک رابطه متناسب هستند. هر چه سختی بیشتر باشد، استحکام بالاتری دارد. با این حال، سختی و استحکام بالا معمولاً با چقرمگی کمتر یا به عبارت دیگر مقاومت کمتر در برابر ترک ناشی از ضربه یا بارگذاری ضربه ناگهانی مطابقت دارد. سختی، سایش و چقرمگی تعیین می کند که کدام فولاد ابزار باید استفاده شود. برای کاربرد های جدید ابزارسازی، انتخاب معمولاً مستلزم درجاتی از آزمون و خطا است تا مشخص شود کدام فولاد ابزار بهترین ترکیب از خواص را برای مقرون به صرفه ترین عملکرد ابزارسازی ارائه می دهد.

ترکیبات شیمیایی فولاد های ابزار سرد کار معمولی به صورت درصد وزنی در زیر ارائه شده است. مقایسه نسبی خواص فولاد ها در نمودار در سمت عقب ارائه شده است. فولاد تندبر M2 و فولاد گرمکار H13 در مقایسه خواص گنجانده شده اند زیرا هر دو گاهی اوقات در کاربرد های ابزار کاری سرد مورد استفاده قرار می گیرند و مرجع مشترکی برای مقایسه با خواص فولاد های ابزار کار با سرعت بالا و گرم هستند.

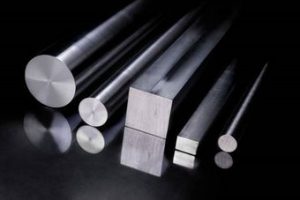

بررسی اجمالی فولاد سردکار

به فولاد ابزار هایی که با هوا خنک می شوند سری A و فولاد هایی که با روغن خنک می شوند سری O گفته می شود. انواع فولاد های گروه O شامل O1، O2، O6 و O7 می باشد. این فولاد ها دارای محتوای کربن بالا و مقدار کافی عناصر آلیاژی هستند، بنابراین در هنگام خنک شدن با روغن به سختی بهتری دست می یابند.

- نوع O1 از کروم، منگنز و تنگستن تشکیل شده است

- نوع O2 با منگنز آلیاژ می شود

- نوع O6 شامل منگنز، مولیبدن و سیلیکون است

- نوع O7 از کروم و منگنز تشکیل شده است. در مقایسه با نوع O1 محتوای تنگستن بالاتری دارند.

خواص فولاد ابزاری سردکار

فولاد های سرد کار سخت شده روغن به دلیل وجود محتوای کربن بالا، مقاومت سایش بالایی دارند. در دما های بالا در برابر نرم شدن مقاومت کمی دارند. نوع O6 به دلیل وجود گرافیت در ریزساختار آن قابلیت ماشینکاری در حالت آنیل را افزایش می دهد. نوع O7 بهترین مقاومت در برابر سایش را در بین فولاد های سری O دارد، اما سختی پذیری آن نسبتاً کم است.

کاربیدهای حل نشده در مقادیر زیادی در فولاد های گروه O در دمای سخت کاری معمولی باقی می مانند. سختی پذیری را می توان با افزایش دمای سخت کاری افزایش داد که باعث افزایش اندازه دانه و محلول عناصر آلیاژی می شود و در نتیجه کاربید اضافی حل می شود. خواص مکانیکی مانند شکل پذیری و چقرمگی فولاد ها می تواند تا حد زیادی با افزایش دمای سخت کاری تحت تاثیر قرار گیرد. سختی پذیری فولاد های سرد کار سخت شده در روغن را می توان با استفاده از آزمون جامینی اندازه گیری کرد.

فولادهای سردکار مقاومت سایش بالایی دارند و می توانند در دمای حدود 205 تا 260 درجه سانتیگراد (400 تا 500 درجه فارنهایت) آنیل شوند. بعضی از گریدهای این فولاد ها از 0.25 درصد مولیبدن تشکیل شده اند. افزودن مولیبدن به بهبود سختی پذیری فولاد ها کمک می کند که در شرایط آنیل شده حاوی کاربید و فریت هستند. تقریباً 0.20 درصد کربن به صورت گرافیت آزاد پس از بازپخت یافت می شود.

کاربرد های فولاد سردکار

کاربرد های فولاد های سرد کار سخت شده توسط روغن به شرح زیر است:

تیغه های برشی، قالب های کششی، قالب های مهر زنی، ابزار سکه زنی، قالب ها و پانچ ها.

استفاده در اجزای ماشین آلات و گیج ها به دلیل پایداری ابعادی خوب و خواص مقاومت در برابر سایش.

قالب های سوراخ کن و سوراخ کننده، گیج ها، رول های شکل دهی و نواری، قیچی، سنبه ها، مراکز تراش، ریمر ها، قالب های رزوهای، شیرآلات و ابزار های قلاب زنی.

قالب برای سیم برش، برش نورد، چرخ، قالب پیچ ، و چرخ های شکل دهی در صنعت لوله فولادی.

جدول فولادهای آلیاژی

فولاد معمولا یک فلز پرکاربرد در صنایع های مختلف و بزرگ می باشد، هنگام استفاده هم باید به جدول فولادهای آلیاژی استفاده شده در آن توجه کنیم، فولاد نیز خود یک نوع آلیاژ محسوب می شود که ترکیبی از آهن و کربن می باشد.

فولاد آلیاژی یکی از انواع فولاد است؛ این نوع از فولاد که به آن Alloy Steel گفته میشود، خانواده بزرگی از تولیدات فولادی را امکانپذیر کرده است.

جدول فولاد آلیاژی

| متریال | عملیات حرارتی | استحکام تسلیم [ksi] | استحکام نهایی [ksi] | کشش % |

مدول الاستسیته [psi] | چگالی [lb/in3] |

پواسون نسبت |

|---|---|---|---|---|---|---|---|

| AISI 4130 | Hot Rolled | 70 | 90 | 20 | 29e6 | 0.283 | 0.32 |

| Stress Relieved | 85 | 105 | 10 | ||||

| Annealed | 55 | 75 | 30 | ||||

| Normalized | 60 | 90 | 20 | ||||

| AISI 4140 | Hot Rolled | 90 | 120 | 15 | 29.7e6 | 0.283 | 0.32 |

| Stress Relieved | 100 | 120 | 10 | ||||

| Annealed | 60 | 80 | 25 | ||||

| Normalized | 90 | 120 | 20 | ||||

| ASTM A242 | 46 | 67 | 18 | 30e6 | 0.282 | 0.3 | |

| ASTM A302 | Grade A | 45 | 75 | 15 | 29e6 | 0.282 | 0.29 |

| Grade C | 50 | 80 | 17 | ||||

| ASTM A514 | Quenched & Tempered | 100 | 110 | 18 | 29e6 | 0.283 | 0.3 |

| ASTM A517 | Grade F | 100 | 115 | 16 | 29e6 | 0.280 | 0.29 |

| ASTM A533 | Class 1 | 50 | 80 | 18 | 29e6 | 0.282 | 0.29 |

| Class 2 | 70 | 90 | 16 | ||||

| Class 3 | 83 | 100 | 16 | ||||

| ASTM A572 | Grade 50 | 50 | 65 | 18 | 30e6 | 0.283 | 0.3 |

| ASTM A588 | 50 | 70 | 18 | 29.7e6 | 0.280 | 0.28 | |

| ASTM A633 | Grade E | 55 | 75 | 18 | 29.7e6 | 0.280 | 0.28 |

| ASTM A656 | Grade 50 | 50 | 60 | 20 | 29e6 | 0.282 | 0.29 |

| Grade 60 | 60 | 70 | 17 | ||||

| Grade 70 | 70 | 80 | 14 | ||||

| Grade 80 | 80 | 90 | 12 | ||||

| Grade 100 | 100 | 110 | 12 | ||||

| ASTM A710 | Grade A | 80 | 85 | 20 | 29.7e6 | 0.280 | 0.3 |

| HY-80 | 80 | --- | 18 | 29.7e6 | 0.280 | 0.3 | |

| HY-100 | 100 | --- | 16 | 29.7e6 | 0.284 | 0.3 | |

جدول فولاد های ابزار سردکار

| نیکل | وانادیوم | مولیبدن | تنگستن | کروم | سیلیسیم | منگنز | کربن | گرید دین آلمان | گرید آمریکایی |

|---|---|---|---|---|---|---|---|---|---|

|

------ |

------ | ------ | 0.50 | 0.60 | 0.30 | 1.20 | 0.94 | 1.2510 | O1 |

|

------ |

0.20 | 0.30 | ------ | 0.50 | 0.30 | 1.60 | 0.90 | 1.2842 | O2 |

|

------ |

------ | 0.25 | ------ | 0.30 | 1.05 | 0.70 | 1.40 | ------ |

O6 |

|

------ |

0.40 | 0.30 | 1.50 | 0.50 | 0.60 | 1 | 1.20 | ------ |

O7 |

|

------ |

0.25 | 1 | ------ | 5 | 0.30 | 0.75 | 1 | 1.2363 |

A2 |

|

------ |

------ | 1.25 | 1.25 | 5 | 0.95 | 0.30 | 0.55 | ------ |

A8 |

|

1.50 |

1 | 1.55 | ------ | 5.15 | 1.05 | 0.35 | 0.55 | ------ |

A9 |

|

1.85 |

------ | 1.50 | ------ | 0.20 | 1.20 | 1.80 | 1.35 | ------ | A10 |

|

------ |

0.90 | 0.75 | ------ | 12 | 0.30 | 0.30 | 1.50 | 1.2379 | D2 |

|

------ |

0.25 | ------ | ------ | 12.25 | 0.40 | 0.40 | 2.15 | 1.2080 | D3 |

|

------ |

4 | 1.10 | ------ | 12.50 | 0.40 | 0.40 | 2.30 | ------ |

D7 |

| ------ | 0.25 | ------ | 2 | 1.35 | 0.25 | 0.25 | 0.53 | 1.2542 |

S1 |

| ------ | ------ | 1.40 | ------ | 3.25 | 0.25 | 0.25 | 0.50 | ------ |

S7 |

| ------ | 1 | 1.35 | ------ | 5.25 | 1 | 0.40 | 0.40 | 1.2344 |

H13 |

درصورتی که علاقه مند به مطالعه بیشتر از فولادهای ابزار هستید، مطالعه صفحه ی فولاد گرم کار پیشنهاد می شود.

نقش کلیدی فولاد حامیران در انتخاب و استفاده از فولادهای سردکار

در نتیجه، فولادهای سردکار به دلیل ویژگیهای برجستهای مانند سختی بالا، مقاومت مناسب در برابر سایش و پایداری ابعادی، گزینهای ایدهآل برای ساخت ابزارهای مورد استفاده در دماهای پایینتر از 600 درجه فارنهایت به شمار میآیند. انتخاب صحیح این نوع فولاد نیازمند بررسی دقیق ویژگیهای متالورژیکی آن است تا کارایی و صرفه اقتصادی بهینهای حاصل شود. این فولادها، با تنوع گریدها و ترکیبات شیمیایی خاص خود، پاسخگوی نیازهای متنوعی در صنایع مختلف ابزارسازی و تولید قطعات صنعتی هستند.