هونینگ چیست و چگونه کار می کند

فرآیند هونینگ به طور کلی به چند مرحله تقسیم میشود که در ادامه شرح داده شده است:- نصب قطعه کار: قطعه کار که قرار است ماشینکاری شود، روی میز کار قرار میگیرد و با استفاده از گیرهها تثبیت میشود.

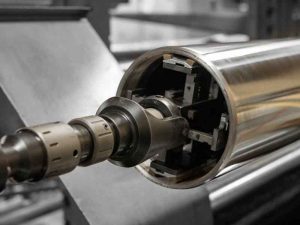

- اتصال ابزار: ابزار هونینگ به اسپیندل دستگاه متصل شده و پایداری آن مورد بررسی قرار میگیرد.

- تنظیم پارامترها: اپراتور پارامترهای مختلفی مانند خوراک و سرعت ابزار را تنظیم میکند. زمانی که ابزار وارد سوراخ میشود، به دلیل ساختار مخروطی آن، ابزار به طور طبیعی گسترش مییابد.

- اعمال نیرو: نیروهای عمودی و موازی با سطح جانبی سوراخ عمل کرده و موجب برش مواد بهوسیله سنگهای ساینده میشوند که نتیجه آن ایجاد سطحی با کیفیت عالی است.

- استفاده از مایع خنککننده: در صورت نیاز، برای جلوگیری از گرم شدن بیش از حد، مایع خنککننده به فرآیند افزوده میشود.

- خاتمه عملیات: پس از پایان فرآیند هونینگ، ابزار از سوراخ خارج میشود و بهواسطه نیروی فنر، سنگها به داخل کشیده میشوند. سپس قطعه کار از دستگاه جدا شده و اجازه میدهند تا خنک شود.

ویژگی های فرآیند هونینگ

- فرآیندی با دقت بالا و کمسرعت است.

- سنگزنی سطحی متقاطع روی قطعه ایجاد میکند که برای نگهداری روانکنندهها مناسب است.

- میتواند برای اصلاح گردی سوراخها استفاده شود.

- دقت ابعادی بالا، در حدود ۲ تا ۳ میکرون، قابل دستیابی است.

- هم مواد سخت و هم نرم را میتوان با آن ماشینکاری کرد.

- سرعت برش بین ۰.۲۵ تا ۱ متر بر ثانیه متغیر است.

- زاویه برش در حدود ۶۰ تا ۹۰ درجه است.

- فشار اعمالشده بر سطح قطعه در طول فرآیند از ۱۰۰۰ تا ۲۵۰۰ کیلوپاسکال تغییر میکند.

تاریخچه هونینگ

اولین بار در قرن شانزدهم، لئوناردو داوینچی از ابزاری برای صاف کردن دیوارههای داخلی یک لوله چوبی استفاده کرد که در آن چسباندن کاغذ ساینده به یک چوب و حرکت آن در جهتهای مختلف باعث میشد سطح لوله صیقل یابد. در اوایل قرن بیستم، ابزارهای هونینگ بهویژه برای اصلاح اجزای داخلی موتورهای احتراق داخلی طراحی شدند. در سال ۱۹۲۴، اولین ابزار هونینگ پنجپر با استفاده از چوب و فنر ثبت اختراع شد. چند سال بعد، فرآیند هونینگ به طور گسترده در صنعت برای تولید انبوه قطعات استفاده گردید.انواع دستگاه هونینگ

دستگاههای هونینگ بهطور کلی در دو نوع عمودی و افقی ساخته میشوند:- دستگاه هونینگ عمودی:

- ساختار مشابه دستگاههای حفاری دارد.

- ابزار هونینگ بهطور عمودی به حرکت درمیآید و میتواند به موازات محور سوراخ حرکت کند.

- دستگاه هونینگ افقی:

- طراحی سادهتری دارد و قطعه کار در صفحه افقی قرار میگیرد.

- در این نوع دستگاه، میز کار بین دو بخش ثابت و متحرک قرار میگیرد.

- پایه: پایه بهعنوان عنصر پشتیبان اصلی، برای تثبیت و نگهداری کل مجموعه دستگاه هونینگ استفاده میشود. این بخش از چدن ساخته میشود تا بتواند ارتعاشات را جذب کرده و پایداری دستگاه را تضمین کند.

- ستون: ستون وظیفه نگهداشتن موتور، دوک، ابزار و قطعه کار را بر عهده دارد. این عنصر همچنین بهعنوان واسط اتصالدهنده بین اجزای مختلف دستگاه عمل میکند.

- راهنماها: راهنماها برای حرکت عمودی قطعه کار بهکار میروند و دقت در فرآیند هونینگ را افزایش میدهند.

- میز کار: میز کار برای نگهداری فیکسچرها و سایر وسایل بهکار میرود. این میز میتواند هم ثابت باشد و هم متحرک، بسته به نوع نیاز دستگاه.

- فیکسچرها: فیکسچرها ابزارهای گیرهای هستند که برای بستن قطعه کار به کار میروند. برای رسیدن به دقت بالای فرآیند هونینگ، فیکسچرها باید محکم و دقیق باشند.

- اسپیندل: اسپیندل اتصالدهندهای است که ابزار را به موتور متصل کرده و حرکت چرخشی لازم برای فرآیند هونینگ را ایجاد میکند.

- تکیهگاه: تکیهگاه برای حمایت از اسپیندل و جلوگیری از شکستن آن طراحی شده است.

- پیچ بالابر: پیچ بالابر برای تنظیم ارتفاع میز کار در دستگاههای هونینگ استفاده میشود.

- CNC: سیستم کنترل عددی کامپیوتری (CNC) بهمنظور کنترل دقیق حرکت ابزار و قطعه کار در فرآیند هونینگ بهکار میرود.

- منبع تغذیه: برای تأمین انرژی لازم در فرآیند هونینگ، از منبع تغذیه DC استفاده میشود.

قطعات هوینگ افقی

دستگاههای هونینگ افقی دارای ساختار سادهتری هستند. در این دستگاهها، پایه بهعنوان پلتفرمی برای نگهداری اجزای دستگاه عمل میکند. دم استوک در یک طرف و Headstock در طرف دیگر نصب میشود. میز کار بین دم استوک و Headstock قرار دارد و میتواند در صفحه افقی حرکت کند. دوک به Headstock متصل است و برای انتقال حرکت موتور به ابزار بهکار میرود. همچنین، وسایل نگهدارنده قطعه کار بر روی میز کار نصب میشوند.

- Headstock: این بخش شامل مجموعهای از چرخدندهها و موتور است که سرعت چرخش ابزار را تنظیم میکند.

- تخت: تخت مشابه پایه در دستگاه هونینگ عمودی است و از چدن ساخته شده تا ارتعاشات را کاهش دهد و پایداری دستگاه را تضمین کند.

- اسپیندل: اسپیندل وظیفه انتقال حرکت موتور به ابزار را بر عهده دارد.

- ستون: ستون وظیفه پشتیبانی از Headstock را بر عهده دارد.

- فیکسچرها: فیکسچرها برای بستن قطعه کار در دستگاههای هونینگ افقی بسیار دقیق ساخته میشوند تا فشارهای اضافی به قطعه کار وارد نشود.

- CNC: برای بهحداقل رساندن خطاهای انسانی و افزایش دقت در فرآیند هونینگ افقی، استفاده از سیستم CNC بسیار حائز اهمیت است.

مزایای فرآیند هونینگ

- دقت: فرآیند هونینگ بهویژه در صنایعی که دقت در قطر سوراخها یا ابعاد دقیق نیاز است، مزیتهای زیادی دارد. این فرآیند میتواند ابعاد دقیق و سطح بسیار صافی ایجاد کند.

- سختی قطعه کار: این فرآیند میتواند قطعات با سختیهای مختلف را بدون توجه به ساختار آنها ماشینکاری کند.

- حفظ خط مرکزی: برخلاف سایر فرآیندهای تکمیلی، فرآیند هونینگ قادر است خط مرکزی سوراخ یا قطعه را حفظ کند.

- حذف مواد کم: در فرآیند هونینگ، مواد کمتری از قطعه کار حذف میشود و به همین دلیل فرسایش کمتری ایجاد میکند.

معایب فرآیند هونینگ

- هزینه اولیه بالا: هزینههای تجهیزات دستگاههای هونینگ نسبتاً بالاست که یکی از معایب اقتصادی این فرآیند به حساب میآید.

- سایش بالا: سنگهای ساینده بهعنوان لبه برش اصلی، پس از مدتی فرسوده میشوند و به کاهش دقت سطح در طول زمان منجر میگردند.

کاربردهای فرآیند هونینگ

فرآیند هونینگ در بسیاری از صنایع کاربرد دارد:- میل لنگ خودرو: برای تکمیل میل لنگهای خودرو و بهبود کیفیت سطح داخلی آنها از این فرآیند استفاده میشود.

- چرخدندهها: در صنعت خودرو و ماشینآلات برای تکمیل چرخدندهها و بهبود عملکرد آنها از هونینگ بهره برده میشود.

- سوراخهای استوانهای توخالی: هنگامی که به دقت بالا برای تکمیل سوراخهای استوانهای نیاز است، فرآیند هونینگ کاربرد دارد. این روش اغلب در تراشکاریهای قطعات موتوری خودروها مانند سیلندرها که در اثر مرور زمان دچار از دست دادن دقت و بُعد دقیق میشوند بسیار کاربردی و عامل و ابزار کلیدی در تعمیر و بازسازی مجدد آنها است .

- موتورهای احتراق داخلی: برای تکمیل قطر داخلی موتورهای احتراق داخلی و افزایش دقت آنها، از فرآیند هونینگ استفاده میشود.