تزریق پلاستیک چیست؟

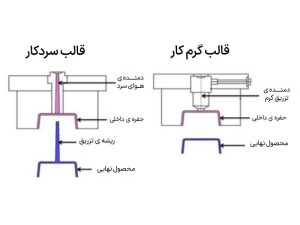

فرآیند تزریق پلاستیک شامل ذوب کردن مواد پلاستیکی و تزریق آنها به قالبهای از پیش طراحی شده است. پس از سرد شدن مواد در داخل قالب، قطعه نهایی تولید میشود و از قالب خارج میگردد. این روش بهدلیل توانایی تولید قطعات پیچیده و دقیق، همچنین سرعت بالای تولید، یکی از رایجترین فرآیندها در صنعت تولید قطعات پلاستیکی است. اما فرآیند تزریق پلاستیک میتواند بهطور کلی به دو روش انجام شود: تزریق پلاستیک گرم و تزریق پلاستیک سرد.نقش قالبسازی در فرآیند تزریق پلاستیک

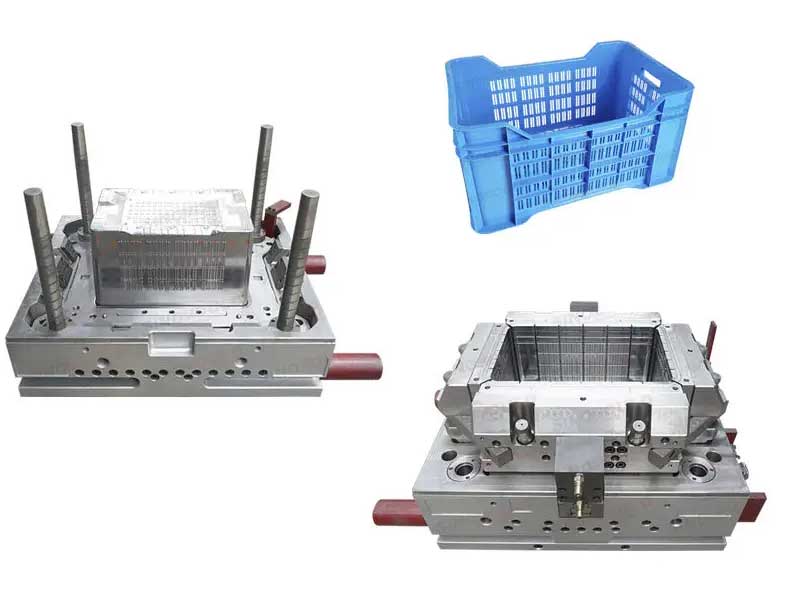

در فرآیند تزریق پلاستیک، قالبسازی یک بخش حیاتی و اساسی است. قالبها باید با دقت طراحی و ساخته شوند تا تولید قطعات با دقت بالا و مطابق با استانداردهای مورد نیاز تضمین شود. بهطور معمول، فولاد قالبسازی بهعنوان مادهای مقاوم و دقیق برای ساخت قالبها استفاده میشود. از آنجایی که قیمت فولاد قالب سازی بسته به نوع فولاد و فرآیند تولید آن متفاوت است، انتخاب صحیح مواد برای ساخت قالب تأثیر زیادی بر کیفیت قطعات نهایی دارد.

تزریق پلاستیک گرم

تزریق پلاستیک گرم یک روش پیشرفته در فرآیند تولید قطعات پلاستیکی است. در این روش، مواد پلاستیکی به دمای بالا رسیده و به حالت مایع درمیآیند. سپس با فشار بالا به داخل قالب تزریق میشود. این روش برای تولید قطعات دقیق و با دیوارههای نازک بسیار مناسب است.مزایای تزریق پلاستیک گرم:

- دقت بالاتر: بهدلیل استفاده از مواد ذوب شده در دمای بالا، این روش امکان تولید قطعات دقیق با جزئیات بیشتر را فراهم میکند.

- سرعت تولید بیشتر: گرمای بالای مواد و سرعت بالای تزریق موجب میشود قطعات سریعتر تولید شوند.

- کیفیت سطح بهتر: قطعات تولیدی معمولاً دارای سطحی صیقلی و با کیفیت هستند.

- کاهش ضایعات: در این فرآیند، مواد پلاستیکی کمتر هدر میروند و بازیافت آنها راحتتر است.

معایب تزریق پلاستیک گرم:

- هزینه بالاتر: این روش به تجهیزات پیشرفتهتری نیاز دارد و مصرف انرژی بالاتری دارد، بنابراین هزینههای عملیاتی آن بیشتر است.

- نیاز به کنترل دقیق دما: در صورت عدم کنترل دقیق دما، ممکن است مواد پلاستیکی دچار آسیب شوند و کیفیت قطعه نهایی کاهش یابد.

کاربردهای تزریق پلاستیک گرم:

- تولید قطعات دقیق با جزئیات بالا

- تولید قطعات پزشکی

- ساخت قطعات الکترونیکی و دیوارههای نازک

تزریق پلاستیک سرد

تزریق پلاستیک سرد فرآیندی سادهتر و کمهزینهتر است. در این روش، مواد پلاستیکی در دمای پایینتری به قالب تزریق میشوند و پس از زمان کافی در قالب سرد میشوند. این روش بیشتر برای تولید قطعات بزرگتر و طراحیهای ساده استفاده میشود.

مزایای تزریق پلاستیک سرد:

- هزینه کمتر: به دلیل مصرف انرژی کمتر و نیاز به تجهیزات سادهتر، هزینههای تولید در این روش پایینتر است.

- تجهیزات سادهتر: تزریق پلاستیک سرد به تجهیزات پیشرفتهتری نیاز ندارد، بنابراین نصب و راهاندازی این فرآیند سادهتر است.

- تولید قطعات بزرگتر: این روش برای تولید قطعات بزرگ و با طراحیهای ساده بسیار مناسب است.

معایب تزریق پلاستیک سرد:

- دقت کمتر: بهدلیل عدم استفاده از دماهای بالا، دقت قطعات تولید شده در مقایسه با روش گرم کمتر است.

- کیفیت سطح پایینتر: سطح قطعات تولید شده معمولاً زبرتر و کمتر صیقلی است.

- سرعت کمتر: زمان سرد شدن مواد در قالب بیشتر است که باعث کاهش سرعت تولید میشود.

کاربردهای تزریق پلاستیک سرد:

- تولید قطعات بزرگ و ساده

- تولید قطعاتی که نیاز به دقت و جزئیات زیادی ندارند

- ساخت محصولات صنعتی با استحکام بالا

مقایسه تزریق پلاستیک گرم و سرد

| ویژگیها | تزریق پلاستیک گرم | تزریق پلاستیک سرد |

| دما | بالاتر | پایینتر |

| دقت | بسیار بالا | کمتر |

| سرعت تولید | بیشتر | کمتر |

| هزینه | بالاتر | کمتر |

| کاربرد | قطعات دقیق و کوچک | قطعات بزرگ و ساده |

| سطح نهایی قطعه | صیقلی و با کیفیتتر | زبرتر و کمتر صیقلی |

عوامل مؤثر بر انتخاب روش تزریق پلاستیک

انتخاب روش مناسب بستگی به نیازهای خاص تولید شما دارد. در انتخاب بین تزریق پلاستیک گرم و سرد، چندین عامل مهم باید مدنظر قرار گیرد:- طراحی قطعه: اگر قطعهای که قرار است تولید شود دارای جزئیات دقیق و پیچیده است، تزریق پلاستیک گرم انتخاب بهتری خواهد بود. اما برای قطعات ساده و بزرگ، تزریق پلاستیک سرد مناسبتر است.

- هزینه تولید: اگر هدف کاهش هزینهها باشد و دقت زیادی برای قطعه لازم نباشد، تزریق پلاستیک سرد میتواند انتخاب مناسبی باشد.

- کیفیت سطح: برای قطعاتی که به سطح نهایی با کیفیت بالا نیاز دارند، تزریق پلاستیک گرم بهترین گزینه است.

- زمان تولید: اگر زمان تولید محدود است و نیاز به سرعت بالا دارید، تزریق پلاستیک گرم میتواند انتخاب مناسبتری باشد.