نحوه شکل دهی فولاد

فولاد یکی از اساسیترین مواد استفاده شده در صنایع مختلف مانند ساختوساز، خودروسازی و صنعت نفت و گاز است. هنگام انتخاب روش شکلدهی فولاد، فاکتورهای متعددی نظیر ویژگیهای مکانیکی، ترکیب شیمیایی و حتی قیمت فولاد نقش مهمی در تصمیمگیری دارند. این مقاله به شکل کامل به بررسی روشهای شکلدهی فولاد، موانع موجود و اهمیت هر کدام میپردازد.

اهمیت شکلدهی فولاد

فرآیند شکلدهی فولاد موجب افزایش مقاومت، دقت ابعادی و بهبود ظاهری قطعات فولادی میشود. این روش شکلدهی فولاد بر کیفیت نهایی محصولات تاثیر بسیاری دارد و انتخاب روش مناسب بر هزینه نهایی و بازار رقابتی تاثیر میگذارد.معرفی انواع فولاد برای شکلدهی

هر نوع فولاد بسته به ترکیب شیمیایی و ویژگیهای مکانیکی خود، واکنش متفاوتی نسبت به فرآیندهای شکلدهی فولاد نشان میدهد. فولادهای کمکربن، فولادهای آلیاژی و فولادهای ضدزنگ از جمله مهمترین انواع فولاد برای شکلدهی فولاد هستند.

فاکتورهای موثر در انتخاب روش شکلدهی فولاد

در انتخاب روش مناسب شکلدهی فولاد عواملی نظیر ضخامت قطعه، میزان انعطافپذیری مورد نیاز، دمای کار و هزینههای فرآیند نقش دارند. علاوه بر این، کیفیت نهایی محصول نیز در تصمیمگیری فرآیند شکلدهی فولاد تاثیرگذار است.مرحلات شکلدهی فولاد

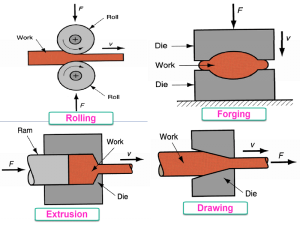

- نورد گرم: فولاد در دمای بالا شکل میگیرد و به انعطاف بیشتری میرسد.

- نورد سرد: فرآیندی از شکلدهی فولاد برای افزایش مقاومت کششی و دقت ظاهری استفاده میشود.

- فورجینگ: با فشار و ضربه قطعه فولادی در فرآیند شکلدهی فولاد شکل میگیرد.

- کشش: یکی از تکنیکهای شکلدهی فولاد برای تولید لوله و سیمهای دقیق به کار میرود.

- اکستروژن: در این روش، افزار فولاد به مرور از قالب عبور کرده و در فرآیند شکلدهی فولاد تغییر شکل میدهد.

شکلدهی فولاد به روشهای نوین

با پیشرفت فناوری، روشهای نوین شکلدهی فولاد توسعه یافتهاند که دقت و سرعت فرآیند شکلدهی فولاد را افزایش داده و هزینهها را کاهش میدهند. روشهایی مانند شکلدهی الکترومغناطیسی فولاد، شکلدهی هیدروفرمینگ فولاد و شکلدهی فوق سریع فولاد از جمله این تکنیکهای جدید هستند.تاثیر قیمت فولاد بر شکلدهی فولاد

نوسانات "قیمت فولاد" میتواند نوع روش فرآوری و فرآیند شکلدهی فولاد را تغییر دهد. روشهای با ضایعات کمتر و مصرف انرژی مناسبتر در فرآیند شکلدهی فولاد مورد توجه قرار میگیرند. همچنین مدیریت دقیق منابع و انتخاب استراتژیک فرآیندهای تولیدی اهمیت بیشتری پیدا میکند.چالشهای رایج در فرآیند شکلدهی فولاد

برخی از چالشهای متداول در فرآیند شکلدهی فولاد شامل ترکخوردگی قطعه، بازگشت به حالت اولیه (فنری شدن)، ناهمگونیهای ساختاری و تغییرات ناخواسته در ابعاد نهایی قطعات فولادی است که باید با انتخاب دقیق پارامترهای فرآیند شکلدهی فولاد رفع شوند.راهکارهای بهینهسازی فرآیند شکلدهی فولاد

استفاده از روانکارهای مناسب، کنترل دقیق دمای فرآیند شکلدهی فولاد، استفاده از تجهیزات مدرن و انجام تحلیلهای عددی پیشرفته از جمله راهکارهای بهبود کیفیت در شکلدهی فولاد است.

جدیدترین روشهای شکلدهی فولاد

امروزه روشهای نوینی نظیر شکلدهی الکترومغناطیسی فولاد، شکلدهی با فشار هوا و شکلدهی روشن توسعه یافتهاند که دقت و بازدهی فرآیند شکلدهی فولاد را افزایش میدهند. این تکنیکها کمک میکنند تا محصولات با کیفیت بالاتر و ضایعات کمتر تولید شوند.کاربردهای صنعتی فرآیندهای شکلدهی فولاد

فرآیندهای شکلدهی فولاد در صنایع خودروسازی، ساخت سازههای فولادی، تولید لولهها و اتصالات فولادی، تجهیزات سنگین و حتی صنعت هوافضا کاربرد گستردهای دارند. هر صنعت بر اساس نیازمندیهای خاص خود، از روشهای مختلف شکلدهی فولاد بهره میبرد.خرید انواع مقاطع فولادی از فولاد حامیران

در نهایت، اگر به دنبال خرید مقاطع فولادی با کیفیت بالا و قیمت مناسب هستید، مجموعه فولاد حامیران با سالها تجربه در تأمین و عرضه انواع ورق، تیرآهن، ناودانی، لوله و دیگر محصولات فولادی، آماده همکاری با شماست. کارشناسان فولاد حامیران با ارائه مشاوره تخصصی در زمینه انتخاب بهترین محصولات، شما را در پروژههای صنعتی، ساختمانی و عمرانی همراهی میکنند. برای دریافت مشاوره و اطلاع از آخرین قیمت فولاد، همین امروز با فولاد حامیران تماس بگیرید.