ورق سیاه چیست؟

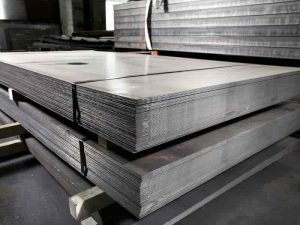

ورق سیاه به ورقهای فولادی اطلاق میشود که پس از تولید، تحت عملیات نورد گرم قرار میگیرند. این ورقها در ابعاد و ضخامتهای مختلف تولید شده و به دلیل خواص فیزیکی و شیمیایی مناسب، در صنایع گوناگون کاربرد دارند. به دلیل هزینه تولید پایین و خصوصیات مکانیکی مطلوب، ورق سیاه جایگاه ویژهای در بازار فولاد دارد.

فرآیند تولید ورق سیاه

فرآیند تولید ورق سیاه شامل چند مرحله اصلی است:- ذوب و ریختهگری: فولاد اولیه در کورههای ذوب، ذوب شده و به صورت بیلت یا اسلب ریختهگری میشود.

- نورد گرم: بیلت یا اسلب به ضخامتهای مختلف نورد میشود. نورد گرم باعث کاهش تنشهای داخلی و افزایش استحکام مکانیکی ورقها میشود.

- آنیلینگ (در صورت نیاز): ورقها برای کاهش تنش داخلی و بهبود خواص مکانیکی تحت عملیات آنیلینگ قرار میگیرند.

- پرداخت نهایی: پس از برش به اندازههای مورد نیاز و انجام آزمایشات کنترل کیفیت، ورقها بستهبندی شده و به بازار عرضه میشوند.

ویژگیهای ورق سیاه 10 میل

ورق سیاه 10 میل به معنای ضخامت 10 میلیمتری این محصول است و دارای ویژگیهای زیر میباشد:- مقاومت بالا: به دلیل ضخامت مناسب و خواص مکانیکی بالا، در برابر فشار و تنش مقاوم است.

- قابلیت جوشکاری: این ورق به راحتی جوش داده میشود و برای استفاده در صنایع مختلف مناسب است.

- قیمت مناسب: نسبت به سایر ورقها اقتصادیتر است و گزینهای به صرفه برای پروژههای صنعتی محسوب میشود.

- قابلیت فرمدهی: امکان شکلدهی ورق به اشکال مختلف، از دیگر مزایای آن است.

کاربردهای ورق سیاه 10 میل

ورق سیاه 10 میل در صنایع مختلف به کار میرود، از جمله:- صنعت ساختمان: در ساخت سازههای فولادی، پلها و سازههای صنعتی کاربرد دارد.

- ساخت ماشینآلات: در تولید تجهیزات صنعتی و ماشینآلات سنگین به کار میرود.

- سازههای فلزی: در تولید قابها، سازههای دریایی و صنعتی استفاده میشود.

- صنعت خودروسازی: برای تولید قطعات خودرو و بدنهها کاربرد دارد.

تأثیر عوامل مختلف بر قیمت ورق سیاه 10 میل

قیمت ورق سیاه تحت تأثیر چندین عامل قرار دارد:- نوسانات بازار: تغییرات در قیمت مواد اولیه، عرضه و تقاضا تأثیر مستقیم بر قیمت دارد.

- کیفیت ورق: ورقهای با کیفیت بالاتر معمولاً قیمت بیشتری دارند.

- هزینههای تولید: هزینههای مربوط به تولید، حمل و نقل و توزیع بر قیمت نهایی اثرگذار است.

- نوع و سایز ورق: ضخامت و ابعاد ورق در تعیین قیمت نقش دارد.

مقایسه ورق سیاه 10 میل با سایر ورقها

برای انتخاب مناسبترین ورق برای پروژههای خود، لازم است ورق سیاه 10 میل را با سایر ورقها مقایسه کنیم:- ورق گالوانیزه: مقاومت بالاتر در برابر زنگزدگی، اما قیمت بالاتر نسبت به ورق سیاه.

- ورق سرد: استحکام بیشتر به دلیل فرآیند تولید، اما هزینه بالاتر.

- ورقهای آلومینیومی: سبکتر و مقاومتر در برابر زنگزدگی، اما گرانتر.

نکات مهم در خرید ورق سیاه 10 میل

قبل از خرید ورق سیاه 10 میل، توجه به چند نکته ضروری است:- کیفیت ورق: از تأمینکنندگان معتبر خرید کنید تا از کیفیت محصول مطمئن شوید.

- مقدار مورد نیاز: پیش از خرید، میزان دقیق ورق مورد نیاز پروژه را محاسبه کنید تا از خرید اضافی جلوگیری شود.

- قیمت ورق سیاه: قیمت را از چند منبع مقایسه کنید تا بهترین گزینه را انتخاب نمایید.

اهمیت ورق سیاه 10 میل و نقش فولاد حامیران در تأمین آن

اهمیت ورق سیاه 10 میل و نقش فولاد حامیران در تأمین آن

ورق سیاه 10 میل با ویژگیهایی چون مقاومت بالا، قابلیت جوشکاری و فرمدهی آسان، انتخابی مناسب برای پروژههای مختلف صنعتی است. قیمت اقتصادی آن نیز باعث شده گزینهای مقرون به صرفه برای مهندسان و صنعتگران باشد.

فولاد حامیران با ارائه ورقهای سیاه با کیفیت و مطابق با استانداردهای جهانی، نقش کلیدی در تأمین نیازهای بازار ایفا میکند. این شرکت با بهرهگیری از تکنولوژیهای نوین و تیم مجرب، توانسته به یکی از معتبرترین تولیدکنندگان فولاد در کشور تبدیل شود. همکاری با فولاد حامیران تضمین کیفیت و خدمات مطلوب را به همراه دارد.