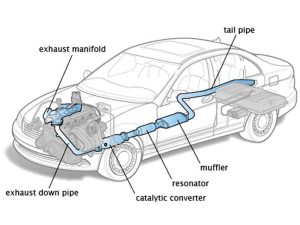

در صنعت خودروسازی، اگزوز خودرو نقشی حیاتی در کارایی، ایمنی و کارکرد بهینه وسیله نقلیه دارد. انتخاب فلز مناسب برای ساخت اگزوز خودرو، تاثیر مستقیمی بر دوام، عملکرد و هزینه نهایی خودرو میگذارد. در این مقاله با رعایت اصول سئو و نگارش حرفهای، به بررسی دقیق انواع فلزات مناسب برای اگزوز خودرو میپردازیم و در نهایت شما را با گزینههای باکیفیت فولاد حامیران آشنا خواهیم کرد.

اهمیت قیمت فولاد ضدزنگ در تولید اگزوز خودرو

یکی از فاکتورهای تاثیرگذار در فرآیند انتخاب متریال برای تولید اگزوز خودرو، قیمت فولاد ضدزنگ است. تغییرات قیمت فولاد ضدزنگ میتواند مستقیماً بر هزینه تمام شده سیستمهای اگزوز خودرو تاثیرگذار باشد. به همین دلیل، اطلاع از قیمت روز فولاد ضدزنگ و انتخاب هوشمندانه متریال، اهمیت بسیار بالایی در برنامهریزی تولیدی دارد.چرا انتخاب فلز مناسب برای اگزوز خودرو اهمیت دارد؟

اگزوز خودرو در معرض شرایط بسیار سختی قرار دارد:- دمای بسیار بالا (گاهی بیش از ۸۰۰ درجه سانتیگراد)

- تماس مداوم با گازهای خورنده

- لرزشهای شدید در طول حرکت

- فشارهای مکانیکی ناشی از تغییرات دما

ویژگیهای فلز مناسب برای اگزوز خودرو

برای اینکه یک فلز گزینه مناسبی برای ساخت اگزوز خودرو باشد، باید ویژگیهای زیر را داشته باشد:- مقاومت حرارتی بسیار بالا

- مقاومت در برابر خوردگی توسط گازهای اسیدی

- دوام مکانیکی تحت لرزشهای پیوسته

- قابلیت شکلپذیری برای تولید فرمهای پیچیده

- هزینه مقرون به صرفه در تولید انبوه

فلزات پرکاربرد در ساخت اگزوز خودرو

فولاد ضدزنگ (استنلس استیل)

فولاد ضدزنگ پرکاربردترین متریال برای تولید اگزوز خودرو است. این آلیاژ ترکیبی از آهن، کروم، نیکل و مولیبدن است که مقاومت عالی در برابر حرارت و خوردگی دارد.- استنلس استیل 304: محبوب در خودروهای لوکس و اسپرت؛ مقاومت عالی در برابر خوردگی.

- استنلس استیل 409: اقتصادیتر؛ محبوب در خودروهای تولید انبوه.

- استنلس استیل 316: مقاومت فوقالعاده در برابر شرایط خورنده شدید.

فولاد کربنی

در گذشته استفاده از فولاد کربنی در ساخت اگزوز خودرو رایج بود. اما به دلیل ضعف در مقابل خوردگی و عمر کوتاه، امروزه جایگاه خود را به فولادهای ضدزنگ داده است.آلیاژهای نیکل

آلیاژهای نیکل مانند اینکونل برای اگزوز خودروهای مسابقهای با دمای بسیار بالا استفاده میشود. البته هزینه این متریال بالاست و استفاده عمومی ندارد.تیتانیوم

تیتانیوم به دلیل وزن فوقالعاده کم و مقاومت عالی در برابر حرارت و خوردگی، در اگزوز خودروهای اسپرت خاص کاربرد دارد. با این حال، به دلیل قیمت بالا، استفاده آن محدود است.مقایسه فلزات مناسب برای اگزوز خودرو

| فلز | مقاومت حرارتی | مقاومت خوردگی | وزن | هزینه |

| استنلس استیل 304 | بسیار بالا | بسیار بالا | متوسط | بالا |

| استنلس استیل 409 | بالا | متوسط | متوسط | اقتصادی |

| فولاد کربنی | متوسط | پایین | بالا | پایین |

| اینکونل | بسیار بالا | بسیار بالا | بالا | بسیار بالا |

| تیتانیوم | بسیار بالا | بسیار بالا | بسیار سبک | بسیار بالا |

تاثیر طراحی اگزوز خودرو بر انتخاب فلز

طراحی سیستم اگزوز خودرو بر انتخاب فلز تاثیر زیادی دارد. اگزوزهایی با خمیدگیهای زیاد و طراحی پیچیده به متریالی با قابلیت شکلپذیری بالا نیاز دارند. همچنین در خودروهای اسپرت که کاهش وزن اهمیت بالایی دارد، فلزاتی مانند تیتانیوم انتخاب میشوند.فرآیند تولید اگزوز خودرو

- برشکاری دقیق

- فرمدهی با دستگاههای پیشرفته

- جوشکاری مقاوم در برابر حرارت

- اعمال پوششهای محافظتی ضد خوردگی

چالشهای رایج در تولید اگزوز خودرو

- ترکخوردگی در محل جوش

- زنگزدگی زودهنگام

- تغییر فرم در برابر شوکهای حرارتی

نکات کلیدی برای افزایش عمر اگزوز خودرو

- انتخاب فلز مناسب با توجه به نوع خودرو و شرایط کاری

- استفاده از پوششهای مقاوم به خوردگی

- بازرسی دورهای سیستم اگزوز خودرو

- تعویض به موقع قطعات آسیب دیده