پانچ ورق چیست

پانچ ورق به فرآیندی گفته می شود که در آن با استفاده از دستگاه ها و ابزارهای مختلف، سوراخ ها و شکل های گوناگون بر روی ورق های فلزی ایجاد می شود. این فرآیند به طور معمول در صنایع تولیدی و ساختمانی برای تولید قطعات فلزی با دقت و سرعت بالا استفاده می شود. ورق هایی که برای پانچ استفاده می شوند از جنس های مختلفی مانند فولاد، آلومینیوم، مس و ورق های گالوانیزه هستند. ضخامت و نوع ورق تأثیر مستقیمی بر انتخاب دستگاه پانچ دارد.

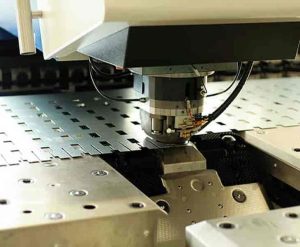

انواع دستگاه های پانچ ورق

دستگاه های پانچ ورق بسته به نیازهای تولید و نوع ورق، در انواع مختلفی عرضه می شوند. هرکدام از این دستگاه ها دارای ویژگی ها و کاربردهای خاص خود هستند. در ادامه به معرفی مهم ترین انواع دستگاه های پانچ ورق می پردازیم.- دستگاه پانچ دستی

- دستگاه پانچ هیدرولیکی

- دستگاه پانچ CNC

- دستگاه پانچ مکانیکی

- دستگاه پانچ پورتابل

مزایای استفاده از دستگاه های پانچ ورق

استفاده از دستگاه های پانچ ورق دارای مزایای متعددی است که باعث شده اند این ابزارها در صنایع مختلف محبوبیت فراوانی پیدا کنند. برخی از مهم ترین مزایای استفاده از دستگاه های پانچ ورق عبارت اند از:- دقت بالا

- سرعت در تولید

- کاهش هزینه ها

- قابلیت پردازش ورق های ضخیم

- انعطاف پذیری در تولید

کاربردهای دستگاه های پانچ ورق

دستگاه های پانچ ورق در صنایع مختلف کاربردهای گسترده ای دارند. از جمله مهم ترین کاربردهای این دستگاه ها می توان به موارد زیر اشاره کرد:- صنایع خودروسازی

- صنایع ساختمانی

- صنایع هوافضا

- تجهیزات الکترونیکی

- صنایع کشتی سازی