یکی از این عملیات مهم، نرماله کردن فولاد است. این عملیات، با تأثیر بر خواص مکانیکی و ساختار فولاد، آن را برای استفاده در صنایع خاصی چون خودروسازی، مهندسی عمران و صنایع سنگین آماده می کند.

در حال حاضر، قیمت فولاد به دلیل نوسانات بازار جهانی و نیاز بالای صنایع، دچار تغییرات مداوم است. این تفاوت قیمت، تحت تأثیر عوامل مختلفی مانند کیفیت، روش های تولید، تقاضای بازار و نوع فرآیندهای حرارتی از جمله عملیات نرماله کردن است که می تواند روی استحکام و خواص آن اثر بگذارد.

عملیات نرماله کردن فولاد چیست

نرماله کردن فولاد به عنوان یک فرآیند حرارتی شناخته می شود که به منظور بهبود و تعدیل خواص مکانیکی فولاد و همگن سازی ساختار کریستالی آن انجام می گیرد.

در این روش، فولاد به دمای خاصی گرم شده و سپس در محیطی با دمای معمولی (عموماً هوا) خنک می شود. این فرآیند سبب می شود که ساختار فولاد یکنواخت تر و دانه های کریستالی آن ریزتر شوند.

به عبارت دیگر، عملیات نرماله کردن فولاد با کنترل دما و سرعت خنک سازی، خواص مکانیکی فولاد را بهبود می بخشد و مقاومت آن را در برابر تنش های مکانیکی افزایش می دهد.

این روش به خصوص در صنایع سنگین و قطعاتی که به استحکام و سختی بالا نیاز دارند، بسیار کاربرد دارد.

مراحل عملیات نرماله کردن فولاد

فرآیند نرماله کردن شامل چندین مرحله مهم است که هر کدام به دقت و تنظیم شرایط نیاز دارند:

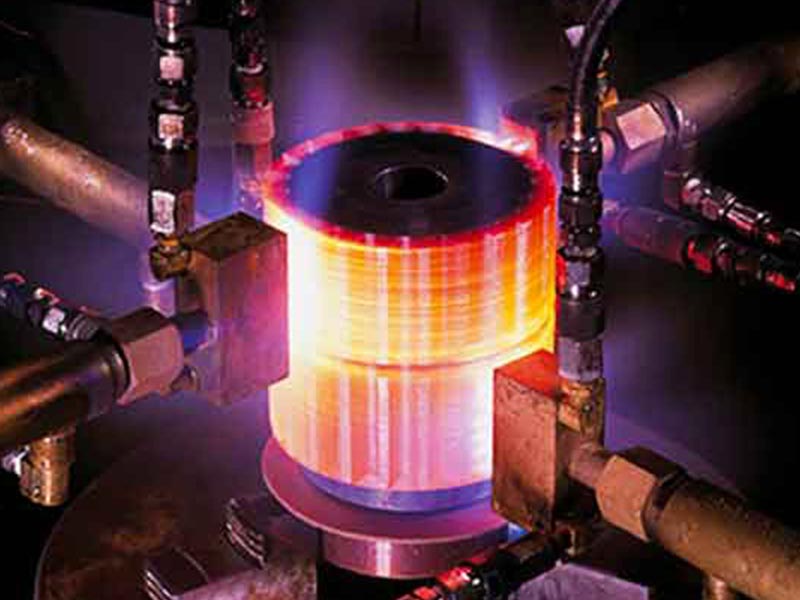

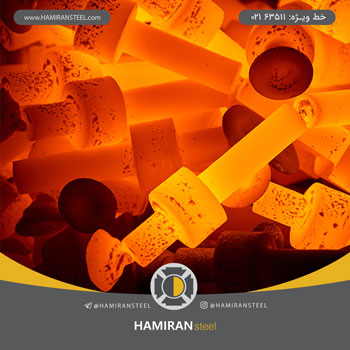

گرم کردن فولاد به دمای مناسب: در این مرحله، فولاد به دمای مشخصی که بسته به نوع آن متفاوت است، گرم می شود. دمای گرم کردن معمولاً بین ۸۵۰ تا ۹۵۰ درجه سانتی گراد قرار دارد.

حفظ دما: پس از رسیدن به دمای مورد نظر، فولاد باید برای مدتی در همان دما نگه داشته شود تا ساختار داخلی آن یکنواخت شود. این زمان به نوع و اندازه قطعه فولادی بستگی دارد.

خنک سازی در هوای آزاد: پس از نگه داری در دمای بالا، فولاد در معرض هوای محیط قرار داده می شود تا به آرامی خنک شود. این مرحله سبب می شود که فولاد خواص مطلوب مکانیکی و ساختاری پیدا کند.

مزایای نرماله کردن فولاد

نرماله کردن فولاد از جمله عملیات هایی است که مزایای متعددی را برای خواص مکانیکی و ساختاری فولاد به همراه دارد:

بهبود استحکام و سختی: عملیات نرماله کردن، باعث افزایش استحکام و سختی فولاد می شود که این ویژگی برای کاربردهای صنعتی و قطعاتی که تحت فشار و ضربه قرار می گیرند، بسیار مناسب است.

افزایش چقرمگی: با انجام عملیات نرماله کردن، فولاد مقاومت بیشتری در برابر ترک خوردگی و شکستگی پیدا می کند که این موضوع در شرایط تنش بالا اهمیت زیادی دارد.

همگن سازی ساختار دانه بندی: عملیات نرماله کردن باعث ریزتر و یکنواخت تر شدن دانه های کریستالی فولاد می شود که این موضوع موجب بهبود خواص مکانیکی آن می گردد.

افزایش مقاومت در برابر حرارت: فولادی که عملیات نرماله کردن روی آن انجام شده باشد، در دماهای بالاتر مقاوم تر است و کمتر دچار تغییرات خواص می شود.

بهبود قابلیت ماشین کاری: عملیات نرماله کردن، سطح فولاد را صاف تر و نرم تر می کند که این موضوع باعث افزایش قابلیت ماشین کاری آن می شود.

انواع فولاد و تأثیر نرماله کردن بر آنها

انواع مختلفی از فولاد وجود دارند که هر یک به دلیل ترکیب شیمیایی خاص، رفتار متفاوتی در عملیات نرماله کردن از خود نشان می دهند. به عنوان مثال:

فولادهای کربنی: نرماله کردن این نوع فولادها باعث بهبود استحکام و سختی آنها می شود. فولادهای کربنی به دلیل داشتن محتوای کربن بالا، بعد از نرماله کردن، مقاومت بیشتری پیدا می کنند.

فولادهای کم آلیاژ: این نوع فولادها نیز با نرماله کردن، استحکام و مقاومت در برابر خوردگی بهتری پیدا می کنند. فولادهای کم آلیاژ به دلیل دارا بودن عناصر آلیاژی مختلف مانند کروم و منگنز، بعد از نرماله کردن، ساختار یکنواخت تر و مقاوم تری پیدا می کنند.

فولادهای پرآلیاژ: این نوع فولادها کمتر به عملیات نرماله کردن نیاز دارند اما در برخی کاربردهای خاص، نرماله کردن به بهبود خواص آن ها کمک می کند.

تأثیر عملیات نرماله کردن بر قیمت فولاد

عملیات نرماله کردن، به عنوان یک فرآیند حرارتی، بر هزینه های تولید فولاد تأثیرگذار است. با توجه به اینکه عملیات حرارتی شامل گرم کردن و خنک کردن فولاد در دماهای بالا است، این فرآیند نیازمند مصرف انرژی و تجهیزات خاص می باشد.

همچنین، افزایش کیفیت و بهبود خواص فولاد، قیمت آن را تحت تأثیر قرار می دهد. فولادهایی که عملیات نرماله کردن روی آن ها انجام می شود، معمولاً دارای کیفیت بالاتری هستند و بنابراین قیمت بالاتری نیز دارند. برای کاربردهای خاص که نیاز به فولاد با خواص مکانیکی ویژه دارند، پرداخت هزینه بیشتر برای فولاد نرماله شده می تواند منطقی و ضروری باشد.

موارد استفاده از فولاد نرماله شده

فولاد نرماله شده به دلیل خواص بهبودیافته، در بسیاری از صنایع و کاربردها مورد استفاده قرار می گیرد:

صنعت خودروسازی: در تولید قطعاتی مانند شاسی و قطعات تعلیق که نیاز به استحکام و مقاومت در برابر ضربه دارند، از فولاد نرماله شده استفاده می شود.

مهندسی عمران: فولاد نرماله شده به عنوان بخشی از سازه های فلزی و پل ها مورد استفاده قرار می گیرد که در این موارد مقاومت بالا در برابر فشار و تنش بسیار مهم است.

تجهیزات صنعتی: قطعاتی مانند چرخ دنده ها، شفت ها و بلبرینگ ها که نیاز به دقت بالا و استحکام دارند، از فولاد نرماله شده ساخته می شوند.

صنایع نفت و گاز: فولادهای نرماله شده به دلیل مقاومت بالای خود در برابر حرارت و فشار، در ساخت تجهیزات و لوله های انتقال نفت و گاز به کار می روند.

بهترین انتخاب برای استحکام بیشتر و عمر طولانی تر

در نهایت، عملیات نرماله کردن فولاد یکی از راهکارهای موثر برای بهبود خواص فولاد است که در صنایع مختلف به دلیل اهمیت خواص مکانیکی و افزایش استحکام آن، به کار گرفته می شود.

با توجه به کاربردهای گسترده این عملیات در قطعات مهم و حساس، انتخاب فولاد نرماله شده می تواند منجر به طول عمر بیشتر و کارایی بالاتر قطعات شود. اگرچه این عملیات ممکن است هزینه تولید را افزایش دهد، اما در بلندمدت باعث بهبود کیفیت و صرفه جویی در هزینه های تعمیر و نگهداری خواهد شد.

بنابراین، برای پروژه هایی که به فولاد با مقاومت و استحکام بالا نیاز دارند، نرماله کردن بهترین گزینه محسوب می شود. برای دریافت خدمات مشاوره و خرید انواع فولاد می توانید با کارشناسان ما در فولاد حامیران تماس حاصل فرمایید.