فورجینگ چیست

جوش سربهسر میلگرد (فورجینگ) روشی با استانداردها و الزامات مشخص است که مطابق آن، وصلهی جوشی انجام میشود. این روش در گذشته برای اتصال میلگردها متداول بود؛ اکنون در بسیاری از کشورها استفاده از آن منسوخ شده اما در ایران همچنان از رایجترین روشها بهشمار میآید.

در سال ۱۹۵۲ و همزمان با رشد سریع ساختوساز در شهرهای بزرگ ژاپن و نیاز به مقاومسازی در برابر زلزله، روش فورجینگ توسعه یافت و گسترش پیدا کرد. این فرآیند نوعی جوشکاری فاز جامد است که در آن اتصال، بدون ذوب کامل فلز پایه انجام میشود. حذف فلز واسط، از مزایای مهم آن نسبت به بسیاری از روشهای مرسوم بهحساب میآید.

جوش میلگرد به روش فورجینگ

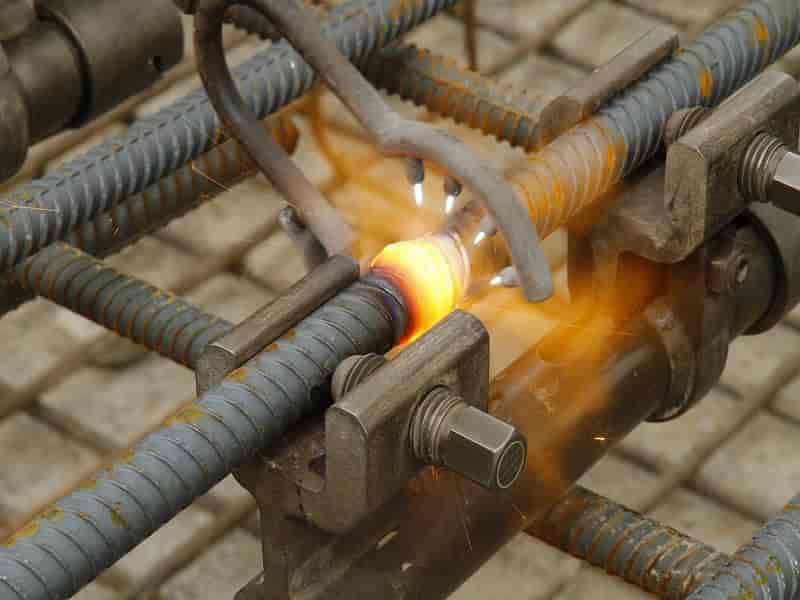

شکلدهی فلزات تحت فشار در حالت گداخته با کمک پرسهای هیدرولیک/پنوماتیک یا پتک ضربهای، مبنای فورجینگ است. در این روش، دو سر میلگرد گداخته و نیمهمذاب شده، سپس با فشار به هم متصل میشوند و اتصال یکپارچه شکل میگیرد. این فرآیند به دقت بالا و تجهیزات اختصاصی نیاز دارد. در کنار فورجینگ، روشهای دیگری مانند اورلپ نیز برای اتصال میلگرد استفاده میشود؛ با این تفاوت که فورجینگ بدون مصرف مادهی اضافی، اتصالی مقاوم و پایدار ایجاد میکند.

جوشکاری سربهسر با شعله (اکسیاستیلن)

در زیرشاخهای از جوشکاری سربهسر، حرارت شعلهی اکسیاستیلن بههمراه فشار هیدرولیک باعث ایجاد پیوند مولکولی در سطح تماس میلگردها میشود. همانند فورجینگ، تمیزی سطوح انتهایی (عاری از گردوغبار و آلودگی) شرط اصلی کیفیت اتصال است.

هزینهها تحت تأثیر قیمت میلگرد و نوسانات بازار فولاد قرار دارند و بسته به نوع، سایز و برند میلگرد تغییر میکنند.

مزایای فورجینگ میلگرد

- اتصال بسیار محکم و مقاوم در برابر زلزله بهدلیل افزایش سطح مقطع در ناحیه جوش

- کاهش تراکم آرماتور و سهولت بتنریزی با حذف اورلپ

- کاهش وزن مصرفی میلگرد به واسطهی حذف طولهای اورلپ

- صرفهجویی اقتصادی در میلگرد، دستمزد آرماتوربندی و زمان اجرا

- سبکتر شدن سازه بهدلیل حذف بخشهای اورلپی

معایب فورجینگ میلگرد

- حساسیت کیفیت اتصال به دمای محیط، مهارت اپراتور و تجربیبودن زمان حرارتدهی

- کنترل دشوار حرارت و فشار حین فرآیند (تقریبیبودن پارامترها)

- تفاوت ترکیب شیمیایی میلگردها (گرید و فرایند تولید) و اثر مستقیم آن بر کیفیت اتصال بین دو میلگرد ناهمگون

روش های اتصال میلگرد

- اورلپ (Overlap): قرار دادن دو میلگرد بهصورت موازی و بستن با سیم آرماتوربندی.

- کوپلینگ (Coupler): اتصال مکانیکی با کوپلر به سرهای رزوهشده میلگرد.

- فورجینگ: حرارتدهی دوسر میلگرد و اتصال با اعمال فشار.

دستگاه جوش سر به سر میلگرد

دستگاه جوش فورجینگ به دلیل کارایی های بالا، بسیار مورد توجه فعالان ساختمانی قرار دارد. روش اتصال ساده و سرعت بالا این روش را بسیار مورد توجه قرار داده است. برای اجرای جوش سر به سر نیاز به دستگاه پیچیده ای نیست. با قرار دادن چند قطعه ساده در کنار هم، دستگاه جوش اکسی استیلن در اختیار خواهید داشت. مهمترین اجزای این دستگاه عبارتند از:- برش سرد: برای دستیابی به سطح مقطع کاملاً صاف و صیقلی (اره، فرز و ادوات مشابه قابلقبول نیستند و کیفیت اتصال را کاهش میدهند).

- گیره نگهدارنده: همراستا نگهداشتن میلگردها در طول فرآیند.

- دستگاه اعمال فشار: شامل پمپهای هیدرولیکی و شیرهای کنترل فشار برای اعمال فشار در حالت خمیری.

- سیستم حرارتدهی و مشعل: ترکیب گاز استیلن و اکسیژن برای ایجاد شعلهی لازم (کپسولها، مانومترها و کنترل فشار خروجی).

جوشکاری اکسی استیلن (Oxy-Acetylene Welding)

در این فرآیند، استیلن در کنار اکسیژن سوزانده میشود و گرمای لازم برای ذوب موضعی تأمین میگردد. گازها در دو مخزن جدا ذخیره و در محل شعله مخلوط میشوند. فلز پایه در ناحیه اتصال ذوب/نیمهمذاب شده و پس از آمیختهشدن و سردشدن، اتصال یکپارچه شکل میگیرد.معرفی انواع روش های جوش فورجینگ

انجام فورجینگ میلگرد به روش های زیر صورت می گیرد:- جوشکاری قوس الکتریکی: استفاده از این نوع جوشکاری در عصر امروز، طرفداران زیادی را به خود اختصاص داده، چراکه در انجام این فرآیند با بکارگیری قوسالکتریکی بین الکترود و قطعه کار، گوی های ریز فلز مذاب از الکترود فلزی به درز جوش انتقال می یابند.

- جوشکاری با قوس محافظ گاز: در این نوع فورجینگ میلگرد، از یک گاز بی اثر مانند آرگون یا هلیوم برای انجام کار استفاده می شود که باعث آلوده شدن هوا و آسیب به اتمسفر نمی شود.

- فرایندهای ترموشیمیایی: این روش جزء یکی از جوشکاری های گازی محسوب می شود که امروز به دلیل بکار بردن در تولید یک نوع ورق خاص، استفاده از این روش جوش فورجینگ محدود شده است. جوشکاری گاز یا همجوشی، به وسیله سوزاندن اکسیژن و استیلن با گرما تامین میشود که برای جلوگیری از اکسیدشدن فلز پایه، یک شعله خنثی یا کاهنده به کار برده میشود.

- فورجینگ قالب باز: این روش جوش فورجینگ مناسب قطعات بزرگ با دارا بودن ظاهری نسبتا ساده است و معمولا استفاده از این روش در صنایعی چون فرم دادن به شمشهای طلا و زرگری دیده میشود.

- فورجینگ پرِسی: این روش سرعت بالاتری نسبت به روشهای فورجینگ قالب باز و فرآیندهای ترموشیمیایی دارد، زیرا برای انجام کار نیاز به فشار است.

فلزهای مناسب جوش فورجینگ

از مزایای جوش فورجینگ این است که بیشتر فلزات برای این نوع جوشکاری مناسب هستند.- فولادهای آلیاژی و کربنی

- آلومینیوم

- برنج

- مس

کاربرد دستگاه جوشکاری فورجینگ

- اتصال میلگردهای ستون و فونداسیون

- اتصال میلگردها در سبدبافی و شمعها

- اتصال و بازیافت میلگردهای ضایعاتی

- اصلاح و افزایش طول ریشههای کوتاه و بولتهای آسیبدیده

- اتصال میلگردهای دیوار برشی

- کاربرد در تیرهای برق و سازههای مشابه