این پادکست شامل بررسی کلی انواع میلگرد و کاربرد آنها در صنعت ساخت و ساز میباشد.

قیمت میلگرد امروز

در این صفحه می توانید قیمت میلگرد امروز را مشاهده کرده و از تغییرات روزانه میلگرد مطلع شوید. با بررسی قیمت آنلاین آهن و میلگرد، امکان خرید با مناسب ترین نرخ فراهم می شود. قیمت ها به صورت روزانه و بر اساس کارخانه تولیدکننده، سایز و نوع آجدار یا ساده به روزرسانی می شوند تا شما بتوانید تصمیم هوشمندانه و مطمئن برای خرید میلگرد بگیرید و از نوسانات بازار مطلع باشید.

میلگرد

میلگرد یکی از مهم ترین مقاطع فولادی است که در ساخت سازه های بتنی مسلح برای افزایش مقاومت کششی بتن و جلوگیری از ترک خوردن بتن استفاده می شود. این مقطع فولادی کمک می کند تا بتن در برابر نیروهای کششی و فشار مقاوم تر شده و دوام سازه ها را افزایش دهد. میلگرد در ساختمان ها، پل ها، فونداسیون ها و سازه های عمرانی کاربرد فراوان دارد.

انواع میلگرد

میلگردها یکی از مهم ترین مقاطع فولادی در صنعت ساختمان و صنایع مختلف هستند که بسته به شکل ظاهری، نوع کاربرد و جنس به انواع گوناگونی تقسیم می شوند. شناخت این دسته بندی ها به انتخاب میلگرد مناسب، ایمن و مقرون به صرفه برای هر پروژه کمک می کند.

| معیار دستهبندی | نوع میلگرد | توضیح کوتاه | کاربرد رایج |

|---|---|---|---|

| شکل ظاهری | میلگرد ساده (A1) | سطح صاف، بدون آج، شکلپذیری و جوشپذیری بالا | صنایع فلزی، خمکاری، قطعات صنعتی |

| میلگرد آجدار | دارای آج برای چسبندگی بهتر با بتن | سازههای بتنی مسلح | |

| گرید استاندارد | A1 | ساده و نرم | کاربردهای غیرسازهای |

| A2 | آج مارپیچ، شکلپذیری متوسط | خاموتزنی، اجزای عرضی | |

| A3 | آج جناقی، مقاومت بالا | تیر، ستون، فونداسیون | |

| A4 | مقاومت بسیار بالا | پروژههای سنگین و خاص | |

| کاربرد | میلگرد ساختمانی | مخصوص سازههای بتنی مسلح | ساختمان، پل، فونداسیون |

| میلگرد صنعتی | مناسب ساخت قطعات و تجهیزات | ماشینسازی، صنایع فلزی | |

| جنس | فولادی کربنی | رایجترین نوع میلگرد | ساختمانسازی عمومی |

| میلگرد آلیاژی | استحکام و مقاومت بالاتر | نفت، گاز، پتروشیمی | |

| استنلس استیل | مقاوم در برابر خوردگی | محیطهای مرطوب و خاص | |

| حالت عرضه | شاخهای | شاخههای استاندارد (۱۲ متری) | پروژههای ساختمانی |

| کلاف (کویل) | عرضه بهصورت کلاف | خاموتزنی، پروژههای سبک |

انواع میلگرد بر اساس شکل ظاهری

از نظر شکل ظاهری، میلگردها به دو نوع اصلی تقسیم می شوند:

میلگرد ساده دارای سطح صاف و مناسب خم کاری و جوشکاری است. این نوع میلگرد معمولاً در صنایع فلزی، کشاورزی و ساخت تجهیزات و اتصالات کاربرد دارد.

میلگرد آجدار دارای شیارها و برجستگی هایی روی سطح خود است که باعث چسبندگی بهتر با بتن می شود. به همین دلیل، میلگرد آجدار اصلی ترین گزینه برای استفاده در سازه های بتنی مسلح به شمار می رود و در اجرای تیر، ستون، دیوار و فونداسیون نقش اساسی دارد. این نوع میلگرد در گریدهای مختلفی مانند A2، A3 و A4 تولید می شود.

انواع میلگرد بر اساس کاربرد

بر اساس محل استفاده، میلگردها به چند دسته مهم تقسیم می شوند:

میلگرد ساختمانی پرکاربردترین نوع میلگرد است که در سازه های بتنی مسلح مانند ساختمان ها، پل ها و فونداسیون ها استفاده می شود و معمولاً از نوع آجدار است.

میلگرد صنعتی بیشتر در ماشین سازی، صنایع فلزی و ساخت قطعات صنعتی کاربرد دارد. این میلگرد اغلب به صورت ساده و بدون آج تولید می شود و برای ساخت قطعات، شفت ها و اتصالات فلزی مناسب است.

انواع میلگرد بر اساس جنس

از نظر جنس و ترکیب شیمیایی، میلگردها به انواع زیر تقسیم می شوند:

میلگرد فولادی کربنی رایج ترین نوع میلگرد است که در اغلب پروژه های ساختمانی استفاده می شود و تعادل مناسبی بین قیمت و استحکام دارد.

میلگرد آلیاژی با افزودن عناصر آلیاژی مانند کروم، نیکل یا مولیبدن تولید می شود و نسبت به میلگرد معمولی، استحکام، سختی و مقاومت بالاتری دارد. این نوع میلگرد بیشتر در پروژه های صنعتی و شرایط کاری خاص کاربرد دارد.

میلگرد استنلس استیل (ضدزنگ) مقاومت بالایی در برابر خوردگی و رطوبت دارد و در محیط های مرطوب،ساخت تجهیزات صنایع غذایی و شیمیایی استفاده می شود.

آزمون های مکانیکی و کنترل کیفیت میلگرد

جدول مشخصات مکانیکی میلگرد

| نوع میلگرد | نوع آج | علامت مشخصه | کلاس (روسی) | حد تسلیم Fy (MPa) | استحکام کششی Fu (MPa) | ازدیاد طول حداقل (%) | جوشپذیری | کاربرد رایج |

|---|---|---|---|---|---|---|---|---|

| میلگرد ساده | بدون آج | س 240 | A1 | 240 | 360 | ≥ 25 | مناسب | مصارف صنعتی، جوشکاری، خمکاری |

| میلگرد آجدار مارپیچ | یکنواخت / دوکی | آج 340 | A2 | 340 | 500 | ≥ 19 | بهتر از A3/A4 | خاموت، سازههای سبک |

| یکنواخت / دوکی | آج 350 | — | 350* | 500* | ≥ 19* | با نظر کارشناس | مشابه A2 (بسته به گواهی) | |

| میلگرد آجدار جناقی | یکنواخت / دوکی | آج 400 | A3 | 400 | 600 | ≥ 14 | توصیه نمیشود | تیر، ستون، فونداسیون |

| یکنواخت / دوکی | آج 420 | — | 420* | 600* | ≥ 14* | توصیه نمیشود | مشابه A3 (بسته به گواهی) | |

| میلگرد آجدار مرکب | مرکب | آج 500 | A4 | 500 | 650 | ≥ 12 | توصیه نمیشود | پروژههای سنگین، مقاومسازی |

| مرکب | آج 520 | — | 520* | 690* | ≥ 12* | توصیه نمیشود | مشابه A4 (بسته به گواهی) |

مشخصات فیزیکی و ابعادی میلگرد

مشخصات فیزیکی میلگرد شامل قطر اسمی، سطح مقطع، وزن واحد طول و تلرانس های مجاز است که بر محاسبه قیمت، میزان مصرف و وزن میلگرد تأثیر می گذارند. انتخاب سایز مناسب میلگرد، علاوه بر افزایش ایمنی سازه، باعث کاهش هدررفت مصالح و بهینه سازی هزینه ها می شود.

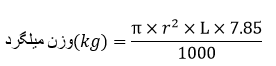

به صورت تقریبی، برای محاسبه وزن میلگرد می توان از فرمول زیر استفاده کرد:

که در آن:

r شعاع میلگرد (میلی متر)

L طول میلگرد (متر)

7.85 چگالی فولاد (g/cm³)

در عمل، برای دستیابی به دقت بیشتر و جلوگیری از خطای محاسباتی، استفاده از جدول وزن استاندارد میلگرد (جدول اشتال میلگرد) توصیه می شود.

جدول وزن و مشخصات ابعادی میلگرد

در این بخش، می توانید جدول وزن میلگرد را برای محاسبه قیمت و تناژ استفاده کنید. این جدول بر اساس قطر میلگرد و طول شاخه، وزن واحد طول و تلرانس های مجاز را نشان می دهد.

| قطر اسمی میلگرد (mm) | سطح مقطع اسمی (mm²) | وزن واحد طول (kg/m) | وزن شاخه ۱۲ متری (kg) | تلرانس وزنی میلگرد ساده | تلرانس وزنی میلگرد آجدار |

|---|---|---|---|---|---|

| 6 | 28.3 | 0.222 | 2.66 | ±8٪ | ±8٪ |

| 8 | 50.3 | 0.395 | 4.74 | ±7٪ | ±6٪ |

| 10 | 78.5 | 0.616 | 7.39 | ±5٪ | ±5٪ |

| 12 | 113 | 0.888 | 10.66 | ±5٪ | ±5٪ |

| 14 | 154 | 1.21 | 14.52 | ±5٪ | ±5٪ |

| 16 | 201 | 1.58 | 18.96 | ±5٪ | ±5٪ |

| 18 | 254 | 2 | 24 | ±5٪ | ±5٪ |

| 20 | 314 | 2.47 | 29.64 | ±5٪ | ±5٪ |

| 22 | 380 | 2.98 | 35.76 | ±5٪ | ±5٪ |

| 25 | 491 | 3.85 | 46.2 | ±4٪ | ±4٪ |

| 28 | 616 | 4.83 | 57.96 | ±4٪ | ±4٪ |

| 32 | 804 | 6.31 | 75.72 | ±4٪ | ±4٪ |

| 36 | 1018 | 7.99 | 95.88 | ±4٪ | ±4٪ |

| 40 | 1257 | 9.87 | 118.44 | ±4٪ | ±4٪ |

| 50 | 1964 | 15.42 | 185.04 | ±4٪ | ±4٪ |

روش های تولید میلگرد

تولید میلگرد به روش های مختلفی انجام می شود که شامل نورد گرم، نورد سرد، اکستروژن، ترمکس و ریخته گری مداوم هستند. هر روش بسته به نوع پروژه و ویژگی های مورد نیاز میلگرد انتخاب می شود. میلگردهایی که با فرآیند ترمکس تولید می شوند، به ویژه برای پروژه های سنگین و مقاوم، دارای مقاومت کششی بالا و طول عمر بیشتر هستند.

خرید میلگرد

قبل از خرید میلگرد لازم است چند نکته مهم را در نظر بگیرید تا انتخاب شما هوشمندانه، اقتصادی و مطمئن باشد:

بررسی قیمت آنلاین آهن و میلگرد: قبل از خرید، حتما قیمت روزانه میلگرد را بررسی کنید تا بهترین نرخ را داشته باشید و از نوسانات بازار مطلع شوید.

انتخاب سایز و نوع میلگرد مناسب: سایز و نوع میلگرد را متناسب با نیاز پروژه انتخاب کنید تا کیفیت و ایمنی سازه تضمین شود.

توجه به نوسانات بازار و قیمت لحظه ای: نرخ ارز و تغییرات بازار می تواند روی قیمت روز میلگرد تأثیر بگذارد؛ بنابراین همیشه قیمت لحظه ای را قبل از خرید بررسی کنید.

استفاده از اطلاعات و جدول های به روز: بررسی جدول ها و اطلاعات به روز، کمک می کند خرید میلگرد با بهترین قیمت و بهینه ترین هزینه انجام شود.

اشتباهات رایج در خرید میلگرد

- عدم توجه به مشخصات فنی میلگرد

عدم بررسی گرید، مقاومت کششی و نوع آج می تواند منجر به انتخاب میلگرد نامناسب و مشکلات در پروژه شود. - خرید بدون مشاوره با کارشناسان

مشاوره با کارشناسان کاربردی و فنی به شما کمک می کند تا از انتخاب اشتباه جلوگیری کنید و خریدی بهینه داشته باشید. - نادیده گرفتن تفاوت های برند و قیمت

خرید بر اساس قیمت ارزان و نادیده گرفتن کیفیت برند می تواند به کاهش دوام سازه و هزینه های بلندمدت منجر شود. - عدم بررسی قیمت لحظه ای

نوسانات بازار و نرخ ارز می تواند بر قیمت میلگرد تأثیر بگذارد. حتماً قیمت لحظه ای میلگرد را قبل از خرید بررسی کنید. - فراموش کردن هزینه حمل ونقل

هزینه حمل ونقل می تواند تأثیر زیادی بر قیمت نهایی میلگرد داشته باشد.

عوامل مؤثر بر قیمت میلگرد

قیمت میلگرد تحت تأثیر عوامل مختلفی قرار دارد که مهم ترین آن ها عبارتند از:

- قیمت شمش فولادی در بورس کالا

- نرخ ارز (دلار)

- هزینه حمل ونقل و باربری

- عرضه و تقاضا در بازار آهن

- سیاست های صادرات و واردات فولاد

- فصل ساخت وساز

- همچنین، کارخانه تولیدی، وزن میلگرد و عرضه بازار نیز از دیگر عوامل تأثیرگذار بر قیمت میلگرد هستند.

برای خرید میلگرد با قیمت مناسب و مطابق با نیاز پروژه، پیشنهاد می شود که قیمت لحظه ای میلگرد را بررسی کرده و از کارشناسان فروش مشاوره دریافت کنید تا بهترین گزینه برای خرید میلگرد انتخاب شود.

خرید میلگرد از فولاد حامیران

فولاد حامیران با تکیه بر چند دهه تجربه و سابقه موفق در صنعت فولاد کشور، به عنوان یکی از تأمین کنندگان معتبر انواع میلگرد ساختمانی و صنعتی شناخته می شود و همواره انتخابی مطمئن برای پیمانکاران، مهندسان و فعالان پروژه های عمرانی بوده است.

چرا خرید میلگرد از فولاد حامیران؟

- عرضه میلگرد کارخانه های معتبر از جمله ذوب آهن اصفهان، نیشابور، میانه، بناب و باختر

- ارائه قیمت میلگرد به صورت شفاف و به روز بدون واسطه

- تضمین اصالت کالا همراه با برگه آنالیز و گواهی استاندارد

- ارسال سریع و مطمئن به سراسر کشور و تحویل در محل پروژه

- پشتیبانی و مشاوره تخصصی رایگان پیش از خرید برای انتخاب دقیق ترین گزینه

با فولاد حامیران، خرید میلگرد به صورت مطمئن، اقتصادی و متناسب با نیاز پروژه انجام می شود و می توانید با اطمینان از کیفیت و قیمت، سفارش خود را ثبت کنید.