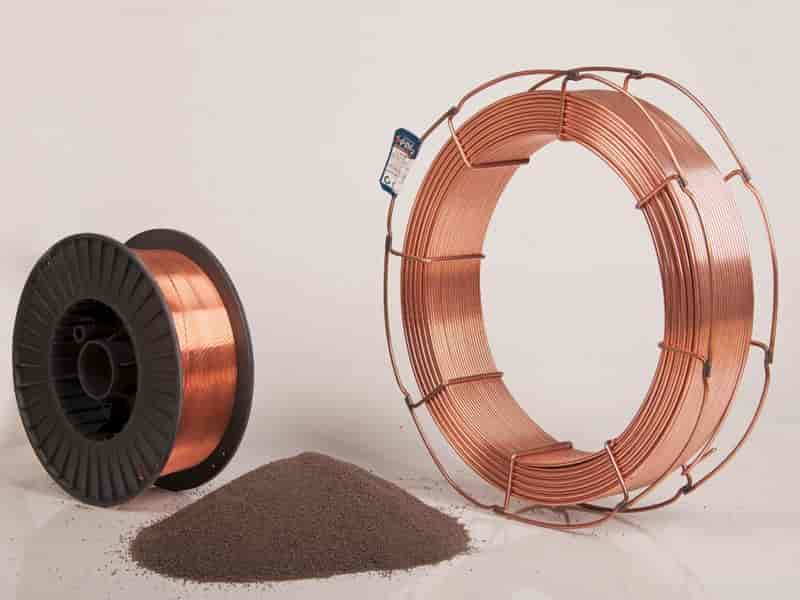

سیم جوش زیرپودری، نوعی فولاد با کربن کم است که به صورت حلقه های معمولاً 30 کیلویی یا در بشکه ها پیچیده شده است. این سیم ها به دلیل کیفیت و ویژگی های خاص خود، قیمت متفاوتی دارند که تحت تأثیر عواملی مانند نوع و برند سیم، شرایط بازار و نوسانات قیمتی فولاد قرار می گیرند.

در این فرآیند، پودر جوشکاری در محل ایجاد قوس ریخته می شود و پس از سرد شدن فلز جوش، پودر جوش ذوب نشده توسط سیستم ساکشن جمع آوری می شود تا برای استفاده مجدد مورد بهره برداری قرار گیرد. در نتیجه، قیمت سیم جوش زیرپودری به دلیل قابلیت استفاده مجدد از پودر جوش و ویژگی های خاص آن می تواند به صرفه تر از دیگر انواع جوشکاری باشد.

جوشکاری زیرپودری

جوشکاری زیرپودری که با نام اختصاری SAW (Submerged Arc Welding) شناخته می شود، یکی از روش های جوشکاری ذوبی است. در این روش، سطح ماده مورد نظر ذوب شده و پس از قطع منبع حرارتی، انجماد در قسمت مذاب شده رخ می دهد که باعث ایجاد اتصال می شود. این فرآیند به صورت یک قوس الکتریکی انجام می شود، به طوری که نوک الکترود در زیر پودری از مواد معدنی ویژه قرار می گیرد و قوس در زیر این پودر در امتداد مسیر جوشکاری تشکیل می شود. در این روش، قوس قابل مشاهده نیست.

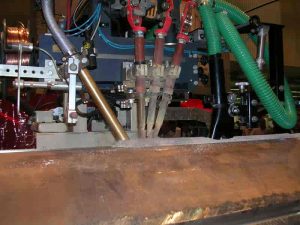

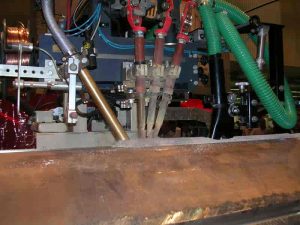

در جوشکاری زیرپودری از سیم بدون روکش استفاده می شود و سیم جوش مداوم از حلقه باز شده و با تشکیل قوس که در زیر لایه ای از پودر جوشکاری قرار دارد، عمل جوشکاری انجام می شود. پودرهای جوشکاری زیرپودری (SAW) حاوی عناصر آلیاژی برای بهبود ترکیب شیمیایی فلز جوش هستند. جریان الکتریکی از یک منبع تغذیه (رکتیفایر) تأمین می شود و از کانال ها عبور کرده و قوسی را بین سیم جوش و فلز پایه برقرار می کند که حوضچه مذاب را برای پرکردن اتصال تشکیل می دهد.

سیم جوش زیرپودری چیست

سیم جوش زیرپودری یکی از انواع سیمهای جوشکاری است که در فرآیند جوشکاری زیر پودری (Submerged Arc Welding یا SAW) مورد استفاده قرار میگیرد. این نوع جوشکاری بهصورت اتوماتیک یا نیمهاتوماتیک انجام میشود و سیم جوش تحت حفاظت پودر جوشکاری قرار میگیرد. پودرجوشکاری قوس الکتریکی ایجاد شده توسط سیم را از محیط بیرونی محافظت کرده و مانع از نفوذ اکسیژن و نیتروژن به حوضچه مذاب میشود.

سیم جوش زیرپودری معمولاً به صورت پیوسته و بدون پوشش (Bare Wire) تولید میشود و با توجه به نوع فولاد و کاربرد مورد نظر، دارای ترکیبات شیمیایی متنوعی است. این فرآیند به دلیل نفوذ بالا، کیفیت یکنواخت جوش، سرعت بالا و کاهش پاشش، در صنایع سنگین مانند ساخت مخازن تحت فشار، کشتیسازی، تریلر سازی ها ، ساخت پلها و سازههای بزرگ فولادی بسیار پرکاربرد است.

مزایای جوش زیرپودری

- عدم نیاز به تجهیزات محافظ: در این روش، قوس الکتریکی در زیر پودر انجام می شود و اپراتور نیازی به استفاده از تجهیزات محافظ ندارد.

- سرعت و نرخ رسوب بالا: جوش زیرپودری با سرعت و نرخ رسوب بالایی انجام می شود، که آن را برای تولید محصولات با حجم بالا مناسب می سازد.

- قابلیت اجرا بر روی سطوح مختلف: این روش را می توان بر روی سطوح صاف، استوانه ای و لوله ای اجرا کرد.

- مناسب برای سخت کردن سطحی: جوش زیرپودری برای سخت کردن سطحی نیز مناسب است.

- استفاده از سیم های جوش ارزان: در این روش، امکان استفاده از سیم جوش های ارزان وجود دارد.

- قابلیت اجرا در شرایط جوی نامناسب: جوش زیرپودری را می توان در زیر وزش بادهای نسبتاً شدید و هوای آزاد انجام داد.

نکاتی درجوشکاری زیرپودری

- آلودگی پودر جوشکاری: در صورتی که پودر جوشکاری به آلودگی ها آغشته شود، می تواند باعث تخلخل جوشکاری شود.

- تمیزی فلز پایه: فلز پایه باید بدون پوسته اکسیدی، غبار، زنگ زدگی و سایر آلودگی ها باشد.

- برداشتن سرباره: در مواردی که چند پاس جوشکاری انجام می شود، باید سرباره جوش هر پاس برداشته شود تا به جوش بهتری برسیم.

- ناهمواری سطح قطعات: ناهمواری در سطح قطعات می تواند باعث کاهش کیفیت جوش زیرپودری شود.

- ضخامت فلزات: جوش زیرپودری معمولاً برای جوش فلزات با ضخامت کمتر از 5 میلی متر مناسب نیست.

- موارد مصرف: بیشترین مورد مصرف جوش زیرپودری در فولادهای غیرآلیاژی و فولادهای ساده کم کربن است. فولادهای کربن متوسط و کم آلیاژ ساختمانی نیز در این روش مورد استفاده قرار می گیرند.

- محدودیت های جوشکاری: جوش زیرپودری برای فولاد ضد زنگ، فولاد کربنی، آلیاژی قابل سخت شدن و فولاد ساختمانی پراستحکام نیز قابل استفاده است. اما با توجه به عدم تحمل تنش های حرارتی ناشی از گرمای جوش، چدن نمی تواند با این روش جوشکاری شود.

- عدم امکان جوشکاری برخی آلیاژها: آلیاژهای آلومینیوم، منیزیم و فلز تیتانیوم به دلیل عدم وجود پودر مناسب با روش زیرپودری قابل جوشکاری نیستند. همچنین سرب و روی به دلیل نقطه ذوب پایین، مناسب جوشکاری زیرپودری نیستند.

- محدودیت های موقعیت اجرایی: جوش زیرپودری فقط در موقعیت های تخت و افقی قابل انجام است و در سایر موقعیت ها، امکان ریختن پودر جوش وجود دارد.

سیم جوش زیرپودری

سیم جوش زیرپودری در سایزهای متفاوتی تولید می شود و همواره پوشش نازکی از لایه مسوار برای عملکرد بهتر هدایت جریان و افزایش مقاومت در برابر خوردگی بر روی سیم ایجاد می شود. با توجه به نوع آنالیز فلز قطعه و خواص آن، سیم جوش و پودر جوشکاری متناسب با آن باید انتخاب شود. برای دست یابی به نرخ رسوب بالاتر و جوش بهتر، می توان از دو یا چند سیم جوش نازک تر به جای یک سیم ضخیم تر استفاده کرد.

پودرهای جوشکاری زیرپودری

پودرهای جوش زیرپودری در سه نوع موجود هستند:

- پودرهای ترکیب شده: مناسب برای جوشکاری با بیشترین سرعت.

- پودرهای چسبیده شده: سرباره ایجاد شده بر روی جوش پس از سرد شدن بهتر جدا می شود و عدم امکان جدا کردن خاکه بدون تغییر در ترکیب شیمیایی، حساسیت بالا نسبت به جذب رطوبت وجود دارد.

- پودرهای آگلومره: حداکثر جریان مناسب برای این نوع پودر 800 تا 1000 آمپر است.

مشخصات پودر جوش مناسب و موثر

پودر جوش باید در دمای بالا سیال و لایه روان و محافظ بر روی فلز جوش ایجاد کند. همچنین، باید از اکسید شدن جلوگیری کند و جدا شدن آسان از روی جوش را فراهم نماید.

استانداردهای جوشکاری زیرپودری

جوشکاری زیرپودری (SAW) به عنوان یکی از روش های جوشکاری قوس الکتریکی، دارای استانداردهای خاصی است که به کیفیت و ایمنی جوش ها کمک می کند. مهم ترین استانداردها شامل AWS A5.17 برای مواد مصرفی، ISO 17632 برای سیم و پودرهای جوشکاری، و EN 760 برای مشخصات پودرها هستند. همچنین، AWS D1.1 و ASTM E 285 به آزمون و بازرسی جوش ها می پردازند. رعایت این استانداردها و داشتن مهارت های لازم به اپراتورها کمک می کند تا جوش های با کیفیت و ایمنی بالا تولید کنند.

سیم جوش زیرپودری: راه حلی برای نیازهای متنوع صنعت

سیم جوش زیرپودری به دلیل مزایای فراوانی که دارد، یکی از روش های محبوب در صنعت جوشکاری است. این روش به خاطر سرعت بالا، کیفیت مناسب و قابلیت استفاده در شرایط مختلف، مورد توجه بسیاری از صنایع قرار گرفته است. با انتخاب مناسب سیم جوش و پودر جوشکاری متناسب با نیاز پروژه، می توان به نتایج مطلوبی در فرآیند جوشکاری دست یافت.

برای دستیابی به بهترین کیفیت و قیمت در خرید سیم جوش زیرپودری، شرکت فولاد حامیران گزینه ای ایده آل است. این شرکت با ارائه محصولات با کیفیت بالا و مشاوره تخصصی، به شما کمک می کند تا بهترین انتخاب را برای پروژه های خود داشته باشید.