قیمت و مشخصات فولاد نسوز 1.4828

فولاد 1.4828 یکی از گریدهای محبوب و تخصصی فولاد نسوز است که برای کار در دمای بالا تا 1000 درجه سانتیگراد طراحی شده است. این فولاد بهدلیل ترکیب آلیاژی خاص خود، در محیطهای صنعتی داغ مانند کورهها، دیگهای بخار، سیستمهای اگزوز و صنایع حرارتی کاربرد فراوانی دارد.

ویژگیهای فنی و مزایای فولاد نسوز 1.4828

- تحمل حرارتی بالا: عملکرد پایدار تا دمای 1000 درجه سانتیگراد

- مقاومت در برابر اکسیداسیون و خوردگی: بهویژه در محیطهای با گازهای فعال

- پایداری در برابر کربنیزاسیون: حتی در دماهای بالاتر از 900 درجه

- قابلیت جوشکاری خوب: سازگار با روشهای TIG، MAG، قوس الکتریکی و لیزر

- سطح غیرفعال محافظ: که باعث دوام و مقاومت بیشتر در برابر خوردگی میشود.

کاربردهای صنعتی فولاد 1.4828

- قطعات کورههای صنعتی و تجهیزات گرمایی

- دیگهای بخار و سیستمهای بخار تحت فشار

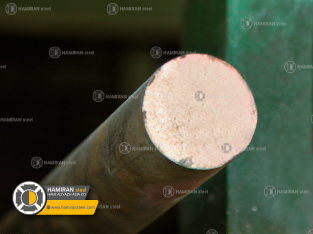

- لولهها و تجهیزات در معرض دمای بالا

- سیستمهای اگزوز خودروهای سنگین

- آستر فر، المنتهای حرارتی، تجهیزات هوافضا

قیمت فولاد نسوز 1.4828 | استعلام لحظهای

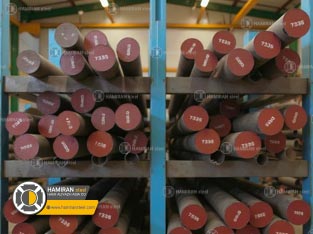

قیمت فولاد 1.4828 بسته به عواملی مانند وزن، فرم محصول (ورق، میلگرد، لوله)، حجم سفارش و شرایط بازار متفاوت است. برای دریافت قیمت دقیق و لحظهای میتوانید با شماره 63511-021 تماس بگیرید یا از چت آنلاین وبسایت فولاد حامیران برای ارتباط سریع با کارشناسان استفاده کنید.

فولاد حامیران تلاش میکند همیشه قیمتهای رقابتی و بهروز در اختیار شما قرار دهد.

نکات جوشکاری و نگهداری فولاد 1.4828

این فولاد قابلیت جوشکاری با روشهای TIG، MAG، قوس الکتریکی و لیزر را دارد.

برای جوشکاری بهتر، دمای محیط و سرعت کار باید کنترل شود.

جهت حفظ مقاومت به خوردگی، سطح فولاد باید توسط برس زدن، ترشیکاری یا سنگزنی تمیز شود.

خرید فولاد نسوز 1.4828 از فولاد حامیران

شرکت فولاد حامیران به عنوان یکی از تأمینکنندگان اصلی فولادهای نسوز در ایران، آماده تأمین انواع فولادهای مقاوم به دما از جمله گرید 1.4828 است. ما خدمات زیر را ارائه میدهیم:

- فروش بهصورت جزئی و عمده

- تأمین ابعاد خاص و برش سفارشی

- ارسال به تمام نقاط کشور

جهت کسب اطلاعات بیشتر از دیگر نام های فولاد 4828، خواص مکانیکی، عملیات حرارتی و خواص فیزیکی بر روی گزینه های زیر کلیک نمایید.

| کروم | نیکل | منگنز | سیلیکون | کربن | نیتروژن | فسفر | گوگرد | آهن |

|---|---|---|---|---|---|---|---|---|

| 19.00 - 21.00 | 11.00 - 13.00 | 2.00 | 1.50 - 2.00 | 0.20 | 0.11 | 0.045 | 0.015 | Balance |