ریخته گری چیست

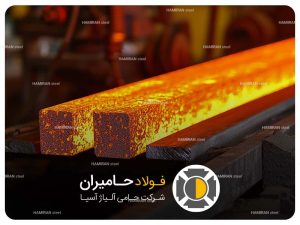

ریخته گری فرآیندی است که در آن فلزات مذاب به شکل مورد نظر در قالب ها ریخته می شوند و پس از انجماد به قطعات نهایی تبدیل می شوند.انواع عیوب ریخته گری شمش

عیوب سطحی

عیوب سطحی یکی از رایج ترین مشکلات در ریخته گری شمش هستند که می توانند تأثیر زیادی بر کیفیت نهایی محصول داشته باشند. از مهم ترین این عیوب می توان به موارد زیر اشاره کرد:- ترک های سطحی

- لکه ها و خراش ها

عیوب داخلی

عیوب داخلی به عیوبی اطلاق می شود که در داخل شمش و در ساختار میکروسکوپی آن ایجاد می شوند. این عیوب معمولاً قابل مشاهده نیستند، اما می توانند تأثیر زیادی بر خواص مکانیکی شمش داشته باشند. از جمله این عیوب می توان به موارد زیر اشاره کرد:- حفره های گازی

- انقباض

عیوب ساختاری

عیوب ساختاری به مشکلاتی اطلاق می شود که به ساختار میکروسکوپی شمش مربوط می شوند و می توانند بر خواص مکانیکی و فیزیکی آن تأثیر بگذارند. از جمله این عیوب می توان به موارد زیر اشاره کرد:- گرافیت غیر یکنواخت

- فاز های نامطلوب

عیوب مرتبط با فرآیند

عیوب مرتبط با فرآیند به مشکلاتی اطلاق می شود که به خود فرآیند ریخته گری مربوط می شوند. این عیوب معمولاً ناشی از نقص در تجهیزات یا اشتباهات انسانی هستند. از جمله این عیوب می توان به موارد زیر اشاره کرد:- عدم تطابق با استانداردهای کیفیت

- مشکلات قالب

عیوب ناشی از مواد اولیه

مواد اولیه مورد استفاده در ریخته گری می توانند تأثیر زیادی بر کیفیت نهایی شمش داشته باشند. عیوب ناشی از مواد اولیه معمولاً به ترکیب شیمیایی و کیفیت فلز مذاب بستگی دارند. از جمله این عیوب می توان به موارد زیر اشاره کرد:- ناخالصی ها

- تغییرات شیمیایی

روش های پیشگیری و اصلاح عیوب

برای کاهش بروز عیوب در ریخته گری شمش، اقداماتی باید انجام شود که شامل مراحل زیر است:- طراحی صحیح قالب

- کنترل دما

- استفاده از مواد اولیه با کیفیت

چگونه جلوگیری از عیوب ریخته گری می تواند موفقیت کسب و کار شما را تضمین کند؟

عیوب ریخته گری شمش می توانند تأثیرات قابل توجهی بر کیفیت نهایی محصولات داشته باشند. با شناسایی انواع مختلف عیوب و علل بروز آن ها، می توان اقداماتی را برای پیشگیری و اصلاح این مشکلات انجام داد. طراحی مناسب قالب، کنترل دما، استفاده از مواد اولیه با کیفیت و آموزش کارکنان از جمله روش های مؤثر در کاهش بروز عیوب ریخته گری فولاد و سایر مواد قابل ریخته گری هستند. با اجرای این اقدامات، می توان به تولید شمش های با کیفیت بالا و کاهش هزینه های تولید دست یافت که استفاده از این شمش ها منجربه تولید محصولی با کیفیت می شود و باعث افزایش رضایت مشتری خواهد شد. برای خرید انواع شمش های فولاد با کارشناسان فولاد حامیران تماس حاصل فرمایید.

چگونه جلوگیری از عیوب ریخته گری می تواند موفقیت کسب و کار شما را تضمین کند؟

عیوب ریخته گری شمش می توانند تأثیرات قابل توجهی بر کیفیت نهایی محصولات داشته باشند. با شناسایی انواع مختلف عیوب و علل بروز آن ها، می توان اقداماتی را برای پیشگیری و اصلاح این مشکلات انجام داد. طراحی مناسب قالب، کنترل دما، استفاده از مواد اولیه با کیفیت و آموزش کارکنان از جمله روش های مؤثر در کاهش بروز عیوب ریخته گری فولاد و سایر مواد قابل ریخته گری هستند. با اجرای این اقدامات، می توان به تولید شمش های با کیفیت بالا و کاهش هزینه های تولید دست یافت که استفاده از این شمش ها منجربه تولید محصولی با کیفیت می شود و باعث افزایش رضایت مشتری خواهد شد. برای خرید انواع شمش های فولاد با کارشناسان فولاد حامیران تماس حاصل فرمایید.