یکی از قدیمی ترین فرآیندهای شکل دهی به فلزات، ریخته گری است که طی آن مواد مذاب را درون قالب هایی با شکل دلخواه ریخته و پس از سرد شدن، آن ها را منجمد می نمایند. اولین کوره های ریخته گری فولاد از جنس خاک رس بوده و با لایه هایی از مس و چوب ساخته می شدند.

در فرآیند ریخته گری، مواد متداولی مانند فلزات، سیمان، پلاستیک و اپوکسی به کار می روند و این روش به ویژه در ساخت قطعاتی که تولید آن ها هزینه بر و دشوار است، مورد استفاده قرار می گیرد. قدمت این فرآیند به 7000 سال پیش برمی گردد و اولین محصول آن، قورباغه ای از جنس مس بوده که 3200 سال قبل از میلاد مسیح ساخته شده است.

در حال حاضر، روش های مختلف ریخته گری می توانند تأثیر مستقیم بر قیمت فولاد داشته باشند؛ به طوری که انتخاب صحیح روش می تواند به بهینه سازی هزینه ها و کیفیت نهایی محصولات کمک کند. در این مقاله به بررسی انواع روش های ریخته گری خواهیم پرداخت.

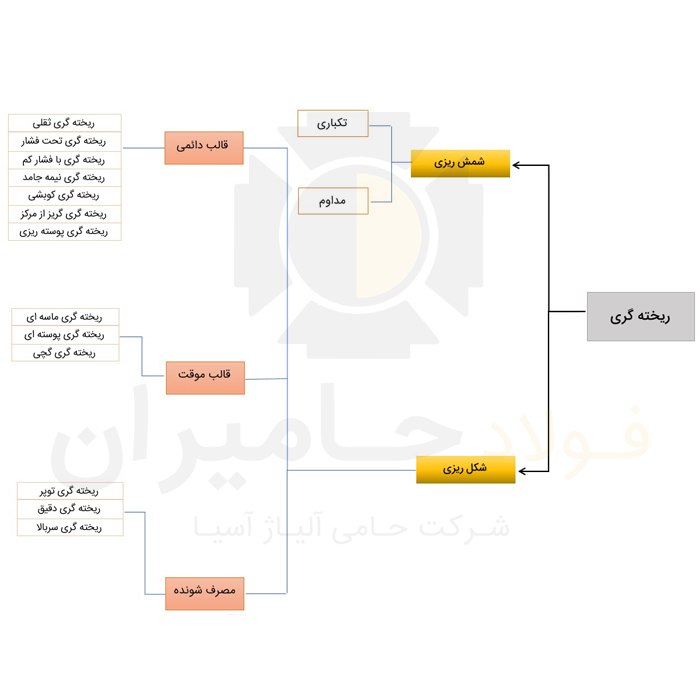

انواع روشهای ریختهگری

روش ریختهگری فولاد به دو صورت ریختهگری شمش ریزی و ریختهگری شکل ریزی در صنعت در حال انجام است در شکل زیر میتوانید این دستهبندی را به صورت کاملتری مشاهده فرمایید.

1.ریختهگری شمش ریزی

ریختهگری با روش شمش ریزی در دو حالت تکبار و مداوم صورت می گیرد، در ادامه بیشتر با آنها آشنا خواهیدشد.

ریختهگری تکبار

در این روش، شکلدهی با استفاده از ریختن مواد مذاب درون یک قالب شمشی صورت میگیرد. اغلب کاربردهای روش تکبار مربوط به فلزات غیر آهنی است.

ریختهگری مداوم

قطعات خروجی این روش که شامل شمشال، شمشه و تختالها میشود را محصولات نیمه ساخته مینامند، نیمه ساختهها یک ماده اولیه برای سایر صنایع به شمار میآیند.

در ریختهگری مداوم تمام فرآیندهای تولید به صورت پیوسته و بدون توقف دستگاه جهت خروج قطعه و انتقال به مرحله بعد صورت میگیرد.

خروجی محصولات ریختهگری مداوم از کیفیت مطلوبتری نسبت به سایر روشها برخوردار هستند، به همین خاطر بهترین روش برای تولید فلزات در تناژ بالا به حساب میآیند.

2.ریختهگری شکل ریزی

ریختهگری با روش شکل ریزی نیز به چند دسته قالب دائمی، قالب موقت و مدل مصرف شونده تقسیم میشود:

قالب هایدائمی

قالبهای دائمی برای تولیدات انبوه همراه با دقت و کیفیت بالا، بسیار مناسب و کاربردی میباشند.

ریختهگری ثقلی

در روش ریختهگری ثقلی از قالبهای فلزی استفاده میکنند و نیروی جاذبه سبب پخش مواد مذاب در قالب میگردد.

ریختهگری با فشار کم

تحت فشار بودن قالب توسط یک گاز خنثی و یا مکش را ریختهگری با فشار کم مینامند. لازم به ذکر است بدانید این روش پرهزینه و تخصصی میباشد اما کیفیت قطعات ریختهگری با فشار کم نسبت به روش ثقلی بالاتر است.

ریختهگری تحت فشار

در ریختهگری تحت فشار یا همان ریختهگری دایکاست، قطعات با سرعت بالا و در مقاطع نازک تولید میگردند و تکرار پذیری این روش امکان ساخت محصولات را در تعداد بالا مهیا مینماید.

ریختهگری کوبشی

کوبشی را میتوان یک روش پیشرفته و نوین دانست که تلفیقی از روش ریختهگری و آهنگری است. در تولید قطعات با این روش مواد مذاب تحت فشار مداوم درون محفظه ریخته شده و سپس منجمد میگردند. خروجی این روش مشابه ترین حالت به شکل هدف بوده و دارای خواص مکانیکی بالایی است، این موضوع سبب افزایش راندمان و سرعت تولید خواهد شد.

ریختهگری گریز از مرکز

روش گریز از مرکز در دو نوع افقی و عمودی و در اثر نیروی گریز از مرکز ناشی از چرخش صورت میگیرد.

ریختهگری نیمه جامد

ترکیبی از دو فرآیند ریخته گری و شکل دهی را نیمه جامد مینامند که طی آن یک مخلوط یکنواخت از مواد جامد و مایع ایجاد شده و سپس با استفاده از روشهای شکل دهی محصول نهایی را تولید مینمایند.

ریختهگری پوسته ریزی

پوسته ریزی روشی است که جهت تولید قطعات توخالی، مورد استفاده قرار میگیرد.

قالب موقت

قالب موقتها نیز در چند روش انجام می پذیرند:

ریختهگری ماسه ای

قدیمیترین نوع ریختهگری روش ماسهای است که در آن قطعه نهایی از جنس پلاستیک یا چوب خواهد بود. مقرون به صرفه بودن و تولید قطعات در ابعاد بزرگ از مزیتهای این روش محسوب میگردد.

ریختهگری پوسته ای

این روش را جهت تولید مدلهای فلزی و قطعات کوچک همراه با پیچدگی به کار میگیرند.

ریختهگری گچی

قالب در این روش با استفاده از گچ ساخته شده و معمولا برای تولیدات غیر فلزی که در آن دقت و کیفیت قطعات اهمیت چندانی ندارد، مورد استفاده قرار میگیرد.

مدلهای مصرف شونده

مدل توپر

در این روش جنس قالب و مدل یکسان است و این امکان وجود دارد که قطعاتی نامتقارن با ابعاد بزرگ و دقت بالا تولید گردد. مدل روش توپر از جنس پلی استایرن است که با کمک سیستم راهگاهی تهیه می شود.

بعد از تهیه مدل، به کمک ماسه آن را احاطه می کنند تا آماده بار ریزی شود. با ورود مواد مذاب مدل ساخته شده ذوب میشود، در مرحله آخر پس از انجماد سیستم راهگاهی قطعه نهایی از قالب جدا میگردد.

مدل دقیق

در روش ریختهگری دقیق با استفاده از یک لایه سرامیکی مدل را می پوشانند، مدل می تواند از جنس موم یا پلاست باشد. در مرحله بعد مدلها با یکی از دو روش سوزاندن و یا ذوب کردن از محفظه قالب خارج می شود.

مدل سربالا

روشهای سربالا جهت جلوگیری از اکسید شدن سطحی مواد مذاب ابداع گردیدند، مواد مذاب در ریختهگری سربالا، خلاف جهت جاذبه زمین درون محفظه ریخته میشوند.

تفاوت ریختهگری دقیق فولاد با ریختهگری تحت فشار

روش ریخته گری دقیق فولاد تولید محصولاتی با زاویه خروج از قالب صفر را فراهم میکند، که در روش ریختهگری تحت فشار ساخت اینگونه محصولات ممکن نیست.

برخلاف هزینه تولید قالبهای ریختهگری دقیق، هزینه نهایی قطعات خروجی بیشتر از ریختهگری تحت فشار است، بنابراین برای ساخت قطعات در تعداد بالا ریخته گری تحت فشارگزینه بهتری است.

دلایل اهمیت روش ریخته گری

- به روش ریخته گری میتوان قطعاتی را تولید کرد که هندسه بسیار پیچیدهای و یا حفرههای درونی دارند.

- قطعات بسیار کوچک و حتی قطعات بسیار بزرگ از چند صد گرم تا چندین هزار کیلوگرم را میتوان با استفاده از این روش تولید کرد.

- ریخته گری از نظر اقتصادی بسیار مقرون بهصرفه است و هدر رفت کمی دارد. فلزات اضافی در این روش دوباره ذوب و استفاده میشوند.

- فلز ریخته گری شده ایزوتروپیک است؛ یعنی در تمام جهات خواص فیزیکی و مکانیکی یکسانی دارد.

استاندارد های ریخته گری

در ریختهگری فولاد، استانداردهای مختلفی به کار میروند تا کیفیت و ایمنی محصولات تضمین شود. این استانداردها شامل استانداردهای بینالمللی مانند ISO 4990 و ISO 3755، استانداردهای آمریکایی مانند ASTM A216 و ASTM A352، استانداردهای اروپایی مانند EN 10293 و EN 10213، و استانداردهای ملی ایران (ISIRI 13968 و ISIRI 3074) میشوند. همچنین، استانداردهای DIN آلمان (مانند DIN 1681 و DIN 1686) و استانداردهای انجمن جوشکاری آمریکا (AWS D20.1) نیز در این صنعت مورد استفاده قرار میگیرند.

تاثیر انواع روش ریخته گری بر کیفیت فولاد تولید شده

تأثیر انواع روش های ریخته گری بر کیفیت فولاد تولید شده بسیار مهم است. هر روش ویژگی های خاص خود را دارد که بر ساختار میکروسکوپی و خواص مکانیکی فولاد تأثیر می گذارد. برای مثال، ریخته گری مداوم معمولاً محصولات با کیفیت و یکنواختی بالاتری تولید می کند، در حالی که ریخته گری دقیق دقت بیشتری را در قطعات پیچیده فراهم می آورد. بنابراین، انتخاب روش مناسب می تواند به بهبود کیفیت نهایی فولاد و برآورده کردن نیازهای خاص صنعتی کمک کند.