فولاد زنگ نزن یکی از مواد پرکاربرد و محبوب در صنایع مختلف است. به دلیل ویژگیهایی چون مقاومت بالا در برابر خوردگی و استحکام عالی، این نوع فولاد در تولید محصولات متنوعی از جمله تجهیزات پزشکی، وسایل آشپزخانه و قطعات خودرو مورد استفاده قرار میگیرد. قیمت فولاد زنگ نزن تحت تأثیر عواملی مانند نوع آلیاژ، ابعاد و شکل آن قرار دارد. در این مقاله به بررسی گریدهای مختلف فولاد زنگ نزن و ویژگیها و کاربردهای آنها خواهیم پرداخت.

معرفی گرید های فولاد زنگ نزن

فولاد زنگ نزن به دلیل ترکیب ویژهای از عناصر آلیاژی، به چهار گروه اصلی تقسیم میشود: آستنییتی، مارتنزیتی، فریتی و دو فازی. هر یک از این گروهها دارای ویژگیها و کاربردهای خاص خود هستند.

فولاد زنگ نزن آستنییتی

این گروه از فولادهای زنگ نزن به دلیل مقاومت عالی در برابر خوردگی و خواص مکانیکی برجسته در بسیاری از صنایع بهویژه در محیطهای شیمیایی و خورنده کاربرد فراوانی دارد.

فولاد زنگ نزن 302

فولاد زنگ نزن 302 ترکیبی مشابه با گرید 304 دارد، اما حاوی محتوای کربن بالاتری است. این ویژگی به فولاد اجازه میدهد تا مقاومت بهتری در برابر مواد شیمیایی و اسیدها پیدا کند. فولاد 302 به طور ویژه در ساخت فنرهای فشاری مخروطی استفاده میشود و در تجهیزات آشپزخانه، دستگاههای پردازش مواد غذایی و تجهیزات پزشکی نیز کاربرد دارد. مقاومت بالای این فولاد در برابر حلالهای خورنده و مواد شیمیایی، آن را به انتخابی مناسب برای محیطهای صنعتی و پزشکی تبدیل کرده است.

فولاد زنگ نزن 303

گرید 303 یک آلیاژ غیرمغناطیسی (نگیر) از فولادهای زنگ نزن آستنیتی است که بهویژه برای ماشینکاری مناسب میباشد. این فولاد در اثر عملیات حرارتی سخت نمیشود و خواص مقاومتی خوبی در برابر خوردگی از خود نشان میدهد، هرچند که میزان مقاومت آن در مقایسه با فولاد ضد زنگ گرید 304 کمتر است. گرید 303 معمولاً در ساخت قطعاتی که نیاز به دقت و استحکام بالا دارند، مانند چرخدندهها، اتصالات هواپیما، پیچها، شفتها و مهرهها استفاده میشود.

فولاد زنگ نزن 304

فولاد ضد زنگ گرید 304، رایجترین نوع فولاد زنگ نزن و حتی یکی از محبوبترین آلیاژهای فولادی است. این گرید بهدلیل استحکام کششی بالای خود (تقریباً 621 مگاپاسکال) شناخته میشود. مانند بیشتر فولادهای ضد زنگ، گرید 304 دارای حداکثر دمای عملیاتی بالا (حدود 870 درجه سانتیگراد) است. این ویژگیها، همراه با مقاومت عالی در برابر خوردگی و دما، گرید 304 را به یک انتخاب ایدهآل برای بسیاری از کاربردها تبدیل کرده است.

فولاد زنگ نزن 309

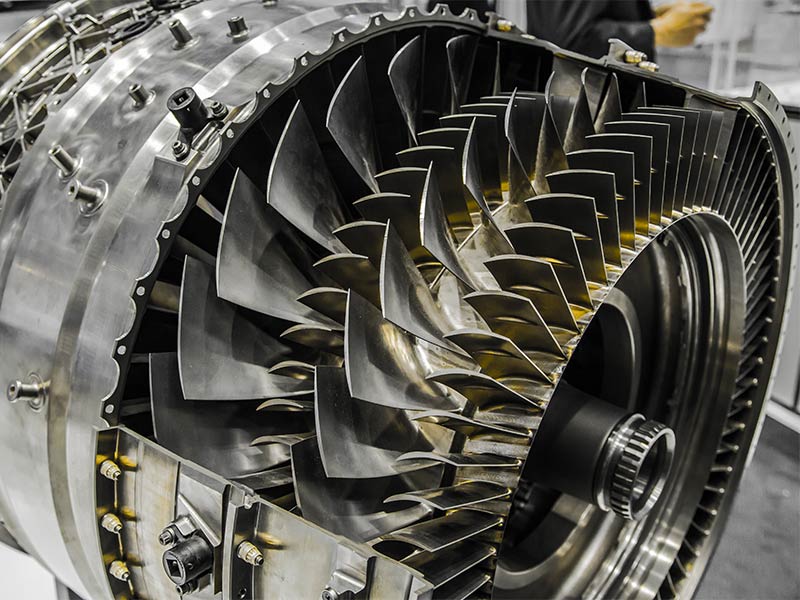

فولاد ضد زنگ نیکل-کروم گرید 309، ویژگیهای مشابهی با گرید 304 از نظر ماشینکاری دارد، اما استحکام کششی بالاتر و مقاومت بهتری در برابر مواد شیمیایی نشان میدهد. این فولاد قادر است در برابر حرارت بسیار بالا مقاومت کند، که آن را برای استفاده در کاربردهای دما بالا بسیار مناسب میسازد. گرید 309 معمولاً در ساخت پوششهای فر، موتورهای هواپیما، قطعات اگزوز خودرو، اجزای کوره و سایر کاربردهایی که نیاز به تحمل حرارت زیاد دارند، استفاده میشود.

فولاد زنگ نزن 304

فولاد ضد زنگ گرید 304، رایجترین نوع فولاد زنگ نزن و حتی یکی از محبوبترین آلیاژهای فولادی است. این گرید بهدلیل استحکام کششی بالای خود (تقریباً 621 مگاپاسکال) شناخته میشود. مانند بیشتر فولادهای ضد زنگ، گرید 304 دارای حداکثر دمای عملیاتی بالا (حدود 870 درجه سانتیگراد) است. این ویژگیها، همراه با مقاومت عالی در برابر خوردگی و دما، گرید 304 را به یک انتخاب ایدهآل برای بسیاری از کاربردها تبدیل کرده است.

فولاد زنگ نزن 309

فولاد ضد زنگ نیکل-کروم گرید 309، ویژگیهای مشابهی با گرید 304 از نظر ماشینکاری دارد، اما استحکام کششی بالاتر و مقاومت بهتری در برابر مواد شیمیایی نشان میدهد. این فولاد قادر است در برابر حرارت بسیار بالا مقاومت کند، که آن را برای استفاده در کاربردهای دما بالا بسیار مناسب میسازد. گرید 309 معمولاً در ساخت پوششهای فر، موتورهای هواپیما، قطعات اگزوز خودرو، اجزای کوره و سایر کاربردهایی که نیاز به تحمل حرارت زیاد دارند، استفاده میشود.

فولاد زنگ نزن 316

گرید 316 یکی دیگر از انواع رایج فولادهای زنگ نزن آستنیتی است که دارای استحکام کششی بالا (579 مگاپاسکال) و حداکثر دمای عملیاتی در حدود 800 درجه سانتیگراد (1472 درجه فارنهایت) میباشد. اگرچه استحکام کششی و تحمل دمایی آن نسبت به فولاد ضد زنگ گرید 304 کمتر است، اما گرید 316 مقاومت بهتری در برابر کلریدها (مانند نمک) و محیطهای گاز ترش دارد. این ویژگیها آن را برای کاربردهایی که با نمک یا سایر کلریدها در تماس هستند، ایدهآل میسازد.

فولاد زنگ نزن 317

فولاد ضد زنگ گرید 317، همانند سایر فولادهای زنگ نزن آستنیتی، دارای استحکام کششی بالا، مقاومت در برابر خوردگی و ترکیب بالای نیکل و کروم است. با این حال، این گرید حاوی مولیبدن است که مقاومت آن را در برابر پدیده حفره شدن ناشی از کلریدها بهطور چشمگیری افزایش میدهد. این ویژگی، گرید 317 را برای صنایع شیمیایی و دریایی بسیار مناسب میسازد، هرچند که قیمت آن نسبت به دیگر فولادهای ضد زنگ مشابه بالاتر است.

فولاد زنگ نزن 321

در فولاد ضد زنگ گرید 321، تیتانیوم برای افزایش مقاومت در برابر خوردگی ناشی از مواد شیمیایی و دماهای بالا افزوده شده است. این گرید قادر است تا دماهای بالای 1500 درجه فارنهایت را تحمل کند و همچنین خواص مقاومت به گسیختگی ناشی از تنشهای بیشتر را نسبت به فولاد ضد زنگ گرید 304 دارا میباشد. علاوه بر این، گرید 321 غیرمغناطیسی است و میتواند استحکام خود را در دماهای پایین حفظ کند.

فولاد زنگ نزن 347

فولاد ضد زنگ گرید 347 با افزودن کلمبیوم و تانتالیوم برای حفظ دوام در دماهای بالا طراحی شده است. این گرید غیرمغناطیسی (نگیر) است و بهویژه برای کاربردهای جوشکاری یا محیطهایی که در آنها گرمایش متناوب بین 800 درجه تا 1650 درجه فارنهایت وجود دارد، مناسب میباشد. همچنین، این فولاد نسبتاً انعطافپذیر است و در صورت نیاز میتوان آن را تحت کشش قرار داد.

فولادهای زنگ نزن فریتی

فولادهای زنگ نزن فریتی معمولاً حاوی 10.5 تا 27 درصد کروم هستند و به دلیل ساختار بلوری خاص خود، ویژگیهای منحصر بهفردی دارند.

فولاد زنگ نزن 405

فولاد ضد زنگ گرید 405 نسبت به فولاد گرید 430 مقاومت کمتری در برابر خوردگی دارد و بنابراین برای محیطهای با خورندگی ملایمتر مناسبتر است. بهدلیل محتوای آلومینیوم اضافی، گرید 405 در فرآیندهای جوشکاری پس از خنک شدن، سخت نمیشود. این فولاد عمدتاً برای کاربردهایی مانند نازلهای بخار و قفسهها مورد استفاده قرار میگیرد.

فولاد زنگ نزن 408

فولاد ضد زنگ گرید 408 دارای مقاومت حرارتی بالایی است، اما در برابر خوردگی ضعیفتر از سایر گریدها عمل میکند. این آلیاژ از ترکیب 11 درصد کروم و 8 درصد نیکل ساخته شده است و بیشتر بهخاطر ویژگیهای حرارتیاش مورد توجه قرار میگیرد.

فولاد زنگ نزن 409

گرید 409 فولاد ضد زنگ دارای ترکیبی از ویژگیهای تحمل دمای بالا و مقاومت در برابر خوردگی است. بهویژه در برابر گازهای خروجی و خوردگی ناشی از شرایط اتمسفری مقاومت خوبی دارد، هرچند که این مقاومت به اندازه گرید 430 نیست. بنابراین، فولاد گرید 409 برای کاربردهای خودرویی، بهویژه در سیستمهای اگزوز، مناسب است.

فولاد زنگ نزن 420

این گرید فولاد ضد زنگ دارای بالاترین سختی پذیری در بین تمام گریدهای فولاد ضد زنگ با 12 درصد کروم است. گرید 420 همچنین انعطافپذیری و مقاومت خوبی در برابر خوردگی، بهویژه در برابر مواد قلیایی، آبهای شیرین، مواد غذایی و اسیدهای ملایم ارائه میدهد. بهدلیل مقاومت به خوردگی، این فولاد اغلب در ساخت تجهیزات آشپزخانه بهکار میرود، هرچند در معرض مواد غذایی خاص، امکان سوراخ شدن آن وجود دارد.

فولاد زنگ نزن 430

هرچند فولاد ضد زنگ گرید 430 به اندازه آلیاژهای آستنیتی دیگر مقاوم نیست، اما ویژگی خاصی در مقاومت به اسید نیتریک دارد. استحکام کششی آن که 450 مگاپاسکال است، کمتر از بیشتر فولادهای ضد زنگ آستنیتی میباشد، اما همچنان برای بسیاری از کاربردهای سنگین مناسب و کافی است.

فولاد زنگ نزن 434

گرید 434 بهعنوان جایگزینی قویتر برای فولاد گرید 430 شناخته میشود. این فولاد دارای استحکام کششی 540 مگاپاسکال و حداکثر دمای عملیاتی 815 درجه سانتیگراد (1499 درجه فارنهایت) است. این ویژگیها باعث میشود که گرید 434 برای کاربردهای با دمای بالا کمی بهتر از گرید 316 باشد و در عین حال سختتر از گرید 430 است. همچنین، این گرید نسبت به فولاد گرید 430 مقاومت بسیار خوبی در برابر سوراخ شدن دارد.

فولاد زنگ نزن 442

گرید 442 یکی از محبوبترین فولادهای ضد زنگ در بازار است که بهویژه در صنایع مختلف کاربرد فراوانی دارد. این فولاد بهدلیل انعطافپذیری و نرمی نسبی خود (در مقایسه با سایر آلیاژهای فولاد) شناخته میشود و در عین حال دارای استحکام بالا و مقاومت خوبی در برابر خوردگی است.

فولاد ضد زنگ 444

گرید 444 یک فولاد ضد زنگ کمکربن است که با افزودن مولیبدن به ترکیب خود، مقاومت خوبی در برابر سوراخ شدن و اکسیداسیون بهدست آورده است. این فولاد بهدلیل ویژگیهای مختلف خود، از جمله استحکام بالا و شکلپذیری خوب، قابلیت انجام انواع عملیات خمش و کشش را دارد. با این حال، جوشپذیری آن محدود است. گرید 444 معمولاً در کاربردهایی مانند پوششهای سقف و پوششهای مورد استفاده در محیطهای دریایی و تجهیزات پردازش مواد غذایی بهکار میرود.

فولاد زنگ نزن مارتنزیتی

فولاد زنگ نزن مارتنزیتی، برخلاف فولادهای آستنیتی که بهدلیل ترکیب بالای نیکل و کروم شناخته میشوند، بهطور ویژه بهخاطر ترکیب کربن بالا و قابلیت سختیپذیری بالا در دماهای پایین معروف است. این فولادها برای کاربردهایی که نیاز به استحکام بالا و مقاومت در برابر سایش دارند، مناسب هستند.

فولاد زنگ نزن 410

گرید 410 فولاد ضد زنگ مارتنزیتی با هدف استفاده عمومی است که ویژگیهایی چون مقاومت در برابر خوردگی را ارائه میدهد. این ویژگیها میتوانند با فرآیندهایی مانند سخت کردن، صیقل دادن و تمپر کردن بهبود یابند. هرچند که مقاومت آن در برابر خوردگی به اندازه فولادهای آستنیتی نیست، اما آلیاژهای مارتنزیتی مانند گرید 410 همچنان در محیطهای خورنده ملایم عملکرد خوبی دارند.

فولاد زنگ نزن 410S

گرید 410S یک تنوع کمکربن از فولاد ضد زنگ گرید 410 است که حتی در دماهای بالا بهراحتی سخت نمیشود. این فولاد در برابر تغییرات سریع دما انعطافپذیر و نرم باقی میماند. این ویژگی مانع از ترکخوردگی گرید 410S در هنگام جوشکاری یا در معرض حرارت زیاد میشود. فولاد ضد زنگ گرید 410S معمولاً در صنایع پردازش حرارتی، پالایش نفت و دیگر کاربردهای صنعت پتروشیمی استفاده میشود.

فولاد زنگ نزن 414

فولاد ضد زنگ گرید 414 اساساً نسخهای تقویتشده از گرید 410 است که با افزودن نیکل به ترکیب خود، استحکام بیشتری بهدست آورده است. محتوای نیکل اضافی باعث میشود که گرید 414 در ضخامتهای مشابه، نسبت به گرید 410 مقاومت و استحکام بالاتری داشته باشد. این فولاد معمولاً در ساخت تجهیزات معدنی مانند شفتها و دوکهای آهنگری، میلههای ضربهزن، بستها و صندلیهای شیر کاربرد دارد.

فولاد زنگ نزن 416

فولاد ضد زنگ گرید 416 بهخاطر قابلیت ماشینکاری بالا شناخته میشود و میتوان آن را بهعنوان یکی از بهترین گریدهای فولاد زنگ نزن از نظر ماشینکاری در نظر گرفت (با امکان ماشینکاری تا 85 درصد). بهدلیل این ویژگی و قیمت پایینتر آن، فولاد گرید 416 در انواع سختشده، سخت نشده یا بسیار سختشده در دسترس است. هرچند گرید 416 نسبت به فولادهای آستنیتی مقاومت کمتری در برابر خوردگی دارد، اما در برابر آب شیرین، اسیدها و قلیاها بسیار مقاوم است. از جمله کاربردهای رایج این فولاد میتوان به اجزای ماشینهای پیچ اتوماتیک، چرخدندهها، پیچ و مهرهها و قطعات ماشین لباسشویی اشاره کرد.

فولاد زنگ نزن 420

فولاد ضد زنگ گرید 420 دارای استحکام کششی حدود 586 مگاپاسکال در حالت بازپخت است. پس از فرآیند سختسازی و کاهش تنش، استحکام کششی این فولاد به حدود 1586 مگاپاسکال میرسد. هرچند که این گرید از نظر شیمیایی به اندازه فولادهای آستنیتی و فریتی مقاوم نیست، اما در برابر اسیدهای ملایم، آب، برخی مواد قلیایی و ترکیبات غذایی مقاومت خوبی از خود نشان میدهد. به همین دلیل، گرید 420 بهطور رایج در تولید کارد و چنگال استفاده میشود. هنگامی که استحکام کششی و مقاومت در برابر ضربه اولویت دارند، فولاد زنگ نزن 420 گزینهای برتر محسوب میشود.

فولاد زنگ نزن 440

گرید 440 فولاد ضد زنگ با محتوای بالای کربن است که امکان انجام عملیات حرارتی و دستیابی به مقاومت استثنایی در برابر سایش و حفظ لبه برش را فراهم میکند. این فولاد مغناطیسی است و مقاومت خوردگی متوسطی دارد. از گرید 440 معمولاً در تولید چاقو، قیچی و قطعاتی که در معرض نفت یا گاز قرار دارند، استفاده میشود.

فولاد های زنگ نزن داپلکس (فریتی-آستنیتی)

فولاد زنگ نزن 2205

گرید 2205 فولاد ضد زنگ داپلکس است که با افزودن نیتروژن به ترکیب خود، برای مقاومت در برابر خوردگی استرس، ترک خوردگی، حفره و خوردگی شکاف طراحی شده است. این ویژگیها باعث میشود که گرید 2205 تقریباً دو برابر فولادهای آستنیتی معمولی مقاومت خوردگی داشته باشد. صنایع نفت و گاز، پتروشیمی، دریایی و همچنین صنایع خمیر و کاغذ از گرید 2205 در کاربردهایی که نیاز به استحکام بالا و مقاومت قوی در برابر خوردگی دارند، بهره میبرند.

فولاد زنگ نزن 2304

گرید 2304، با وجود اینکه از نظر مقاومت در برابر خوردگی مشابه فولاد آستنیتی گرید 316 است، تقریباً دو برابر استحکام تسلیم گرید 316 و دیگر فولادهای آستنیتی را داراست. این فولاد همچنین میتواند در دماهای پایینتر عملکرد خوبی ارائه دهد. گرید 2304 برای کاربردهایی که در محدوده دمایی -58 درجه فارنهایت تا 572 درجه فارنهایت قرار دارند، مناسب است.

فولاد زنگ نزن 2507

فولاد زنگ نزن گرید 2507 از نوع داپلکس است و به دلیل ویژگیهایی همچون هدایت حرارتی بالا، مقاومت عالی در برابر خوردگی تنش کلرید و ضریب انبساط حرارتی پایین، بسیار مورد توجه قرار دارد. این فولاد برای کاربردهایی که به مقاومت در برابر خوردگی عالی و استحکام کششی بالا نیاز دارند، ایدهآل است. از فولاد گرید 2507 در صنایع مختلف مانند تجهیزات دریایی و پتروشیمی، سکوهای نفتی فراساحلی و همچنین در اجزای مکانیکی و ساختاری استفاده میشود.

فولاد های زنگ نزن رسوب سختی

فولاد زنگ نزن 17-4

گرید 17-4 یکی از فولادهای زنگ نزن رسوب سختی است که از استحکام استثنایی و مقاومت در برابر خوردگی خوبی برخوردار است. استحکام این گرید را میتوان از طریق عملیات حرارتی تغییر داد. این فولاد همچنین دارای ویژگیهای مناسب برای ماشینکاری و خواص مغناطیسی است. از گرید 17-4 معمولاً در صنایع هوافضا، نفت و صنایع شیمیایی استفاده میشود.

فولاد زنگ نزن 15-5

گرید 15-5 فولادی است که علاوه بر استحکام بالا، مقاومت خوبی در برابر خوردگی دارد و از چقرمگی، شکلپذیری و سختی نسبی مناسبی برخوردار است. اگرچه این فولاد برای کار سرد مناسب نیست، اما برای کارهای گرم بسیار ایدهآل است. گرید 15-5 بهویژه در محیطهای فشار بالا و خورنده کاربرد دارد و برای قطعات هوافضا بسیار مناسب است.

جدول مشخصات فولاد های زنگ نزن

| آلیاژ | استکام کششی | نقطه ذوب | مقاومت |

|---|---|---|---|

| آلیاژ های آستنیتی | |||

| فولاد زنگ نزن 301 | 515 MPa (75 Ksi) | 1399-1421°C (2550-2590°F) | مقاومت در بر ابر خوردگی عالی |

| فولاد زنگ نزن 302 | 585 MPa (85 Ksi) | 1400-1420 °C (2550-2590 °F) | مقاومت در بر ابر خوردگی عالی |

| فولاد زنگ نزن 303 | 690 MPa ( 100 Ksi) | 1400-1420 °C (2550-2590 °F) | مقاومت در بر ابر خوردگی کم |

| فولاد زنگ نزن 304 | 621 MPa (90 Ksi) | 1,399 – 1,454˚C (2,550 – 2,650˚F) | مقاومت در بر ابر خوردگی خوب |

| فولاد زنگ نزن 309 | 620 MPa (89 Ksi) | 1400-1455 °C (2550-2651 °F) | مقاومت در بر ابر خوردگی عالی |

| فولاد زنگ نزن 316 | 579 MPa (84 ksi) | 1,371 – 1,399˚C (2,500 – 2,550˚F) | مقاومت در بر ابر خوردگی عالی |

| فولاد زنگ نزن 317 | 585 MPa ( 85 Ksi) | 1,370 – 1,400˚C (2,500 – 2,550˚F) | مقاومت در بر ابر کلرید خوب |

| فولاد زنگ نزن 321 | 620 MPa (90Ksi) | 1,400 – 1,425˚C (2,550 – 2,600˚F) | مقاومت در بر ابر خوردگی عالی |

| فولاد زنگ نزن 347 | 690 MPa (101 Ksi) | 1,400 – 1,425˚C (2,550 – 2,600˚F) | مقاومت در بر ابر خوردگی عالی |

| فولاد های فریتی | |||

| فولاد زنگ نزن 405 | 585 MPa (85Ksi) | 1,480 – 1,530˚C (2,700 – 2,790˚F) | مقاومت در بر ابر خوردگی خوب |

| فولاد زنگ نزن 408 | 505 MPa (73 Ksi) | 1,400 – 1,455˚C (2,550 – 2,650˚F) | مقاومت خوب در برابر اکثر اسیدهای اکسید کننده و نمک |

| فولاد زنگ نزن 409 | 448MPa (65 Ksi) | 1,425 – 1,510˚C (2,597 – 2,750 F) | مقاومت در بر ابر خوردگی خوب |

| فولاد زنگ نزن 420 | 760 - 1702 MPa (110 - 247 Ksi) | 1,455 – 1,510˚C (2,651 – 2,750 F) | مقاومت در بر ابر خوردگی خوب |

| فولاد زنگ نزن 430 | 450 MPa (65 ksi) | 1,425 – 1,510˚C (2,597 – 2750˚F) | مقاومت خوب در بر ابرنیتریک اسید |

| فولاد زنگ نزن 434 | 540 MPa (78 ksi) | 1,426 – 1,510˚C (2,600 – 2750˚F) | مقاومت حفره ای خوب |

| فولاد زنگ نزن 436 | 459 MPa (67 Ksi) | 1,425 – 1,510˚C (2,600 – 2,750˚F) | مقاومت عالی در برابر خوردگی اسید سیتریک و نیتریک |

| فولاد زنگ نزن 442 | 515-550 MPa (77 - 80Ksi) | 1,065 – 1,120˚C (1,950 – 1,120˚F) | مقاومت در بر ابر خوردگی خوب |

| فولاد زنگ نزن 444 | 415 MPa ( 60 Ksi) | 1,405 – 1,495˚C (2,561 – 2,723˚F) | مقاومت خوب در برابر اکثر اسیدهای اکسید کننده |

| آلیاژ های مارتنزیتی | |||

| فولاد زنگ نزن 410 | 500 -1400 MPa (73 - 203 Ksi) | 1,482 – 1,532˚C (2,700 – 2,790˚F) | مقاومت در برابر خوردگی خوب در برابر هوا، آب و برخی مواد شیمیایی |

| فولاد زنگ نزن 410 اس | 444 MPa (64 Ksi) | 1,482 – 1,532˚C (2,700 – 2,790˚F) | مقاومت خوب در برابر اکثر اسیدهای اکسید کننده |

| فولاد زنگ نزن 416 | 517 MPa (75 Ksi) | 1,480 – 1,530˚C (2,696 – 2,786˚F) | مقاومت ضعیف در برابر کلرید مقاومت خوب در برابر اسیدها، قلیایی ها و آب شیرین |

| فولاد زنگ نزن 420 | 586 MPa (85 ksi) | 1,454 – 1,510˚C (2,649 – 2,750˚F) | در برابر اسیدهای ملایم، قلیایی ها و آب در هنگام سفت شدن مقاوم است |

| فولاد زنگ نزن 440 | 758 MPa (110 Ksi) | 1,483˚C ( 2,700˚F) | مقاومت در برابر خوردگی کم |

| فولادهای ضد زنگ دوبلکس (فریتی-آستنیتی) | |||

| فولاد 2205 | 620 MPa (90 Ksi) | 1,385 – 1,443˚C (2,525 – 2,630˚F) | مقاومت در برابر خوردگی عالی |

| فولاد 2304 | >600 MPa (>87 Ksi) | 900 – 1,150˚C (1,650 – 2,100˚F) | مقاومت در برابر خوردگی ترک خوردگی |

| فولاد 2507 | 800 MPa (116 Ksi) | 1,350˚C (2,460˚F) | مقاومت در برابر خوردگی کلرید عالی |

فولاد های زنگ نزن رسوب سختی | |||

| فولاد 17-4 | 1103 MPa (160 Ksi) | 1,404 - 1,440˚C (2,560 - 2,625˚F) | مقاومت در برابر خوردگی عالی |

| فولاد 5-15 | 1380 MPa (200 Ksi) | 1,404 - 1,440˚C (2,560 - 2,625˚F) | مقاومت در برابر خوردگی عالی |

گریدهای فولاد زنگ نزن و انتخاب مناسب

با توجه به تنوع گریدهای فولاد زنگ نزن و ویژگیهای مختلف آنها، انتخاب مناسب هر گرید برای کاربرد خاص امری حیاتی است. فولادهای آستنیتی برای صنایع غذایی و فولادهای مارتنزیتی برای ابزارآلات صنعتی مناسب هستند. درک دقیق ویژگیهای هر گرید میتواند به انتخاب بهینه فولاد برای پروژهها کمک کند و هزینهها و زمان ساخت را کاهش دهد.

برای مشاوره و خرید انواع فولادهای زنگ نزن با کارشناسان ما در فولاد حامیران تماس حاصل فرمایید. کارشناسان ما آمادهاند تا بهترین گزینهها را برای نیازهای خاص شما پیشنهاد دهند.