بررسی تخصصی فولاد mo40

فولاد آلیاژی MO40 که با نام های بین المللی 1.7225 (در استاندارد DIN آلمان)، 42CrMo4 (در اروپا و سوئد)، و AISI 4140 (در استاندارد آمریکا) شناخته می شود، یکی از پرکاربردترین فولادهای آلیاژی عملیات حرارتی پذیر است.

فولاد 1.7225 دارای ترکیب شیمیایی شامل حدود 0.41٪ کربن، 1.1٪ کروم، 0.2٪ مولیبدن، 0.7٪ منگنز و مقدار کمی فسفر و گوگرد است. وجود درصد بالای کروم و مولیبدن باعث شده که فولاد MO40 سختی مناسبی داشته باشد؛ به طوری که در حالت فورج شده دارای سختی حدود 220 برینل است و این مقدار در حالت آنیل شده می تواند تا 241 برینل نیز افزایش یابد.

این فولاد در مقایسه با فولاد CK45 شکل پذیری بهتر و مقاومت بیشتری دارد اما جوش پذیری آن محدود بوده و نیازمند پیش گرمایش مناسب است. کاربردهای اصلی این فولاد شامل تولید قطعات تحت فشار و ضربه مانند میل لنگ، شافت، چرخ دنده، قطعات صنعتی خودرو، تجهیزات هیدرولیکی و قطعات ماشین کاری دقیق می باشد.

همچنین این فولاد مطابق با استاندار های بین المللی EN موجود در MakeItFrom به شرح زیر معرفی شده است:

EN 1.7225 steel is an alloy steel formulated for primary forming into wrought products. 1.7225 is the EN numeric designation for this material. 42CrMo4 is the EN chemical designation

فولاد EN 1.7225 یک فولاد آلیاژی است که برای شکل دهی اولیه به محصولات فرفورژه فرموله شده است که طبق استاندارد انگلیسی EN با نام عددی 1.7225 و فرمول شیمیایی 42CrMo4 شناخته شده است.

عوامل موثر بر قیمت فولاد mo40

قیمت فولاد mo40 بسته به عواملی همچون قیمت فولاد، کارخانه تولیدکننده، محل تولید (یزد، اسفراین و …)، نوع محصول (شفت، چهار پهلو و شش پر) و قیمت فولاد عملیات حرارتی متفاوت است. به عنوان مثال، قیمت فولاد mo40 یزد و قیمت فولاد Mo40 اسفراین ممکن است به دلیل تفاوت در فرآیند های تولید، تقاضای بازار و مواد اولیه با یکدیگر تفاوت داشته باشند.

ترکیب شیمیایی فولاد عملیات حرارتی mo40

فولاد Mo40 (با نام های معادل 42CrMo4 و AISI 4140) یک فولاد آلیاژی کم آلیاژ است که به دلیل وجود عناصر کروم و مولیبدن در ترکیب شیمیایی خود، از استحکام و سختی بالایی برخوردار است. این ترکیب باعث می شود Mo40 پس از عملیات حرارتی مقاومت خوبی در برابر خستگی، سایش و تغییر شکل از خود نشان دهد.

فولاد mo40 اکسین یکی دیگر از انواع باکیفیت این فولاد در ایران است که به واسطه استفاده از تکنولوژی های پیشرفته در تولید، در صنایع مختلف بسیار محبوب است. این نوع فولاد برای تولید شفت ها و قطعات بزرگ مکانیکی کاربرد ویژه ای دارد و به دلیل قابلیت بالای عملیات حرارتی و آبکاری، در بسیاری از پروژه های صنعتی مورد استفاده قرار می گیرد.

استاندارد های معادل فولاد mo40

فولاد mo40 دارای معادل های بین المللی متعددی است که در استانداردهای مختلف صنعتی تعریف شده اند. شناخته شده ترین معادل آن در استاندارد DIN، فولاد ۱٫۷۲۲۵ (۴۲CrMo4) است. در سیستم آمریکایی SAE/ASTM نیز با گرید AISI 4140 شناخته می شود. در استاندارد ژاپنی JIS این فولاد با نام SCM440 مطابقت دارد. این معادل ها از نظر ترکیب شیمیایی و خواص مکانیکی شباهت زیادی دارند و بسته به منطقه، هر کدام در طراحی و سفارش دهی مورد استفاده قرار می گیرند.

AISI 4140 (استاندارد آمریکا)

DIN 1.7225 (استاندارد آلمان)

42CrMo4 (استاندارد اروپا)

JIS SCM440 (استاندارد ژاپن)

خواص مکانیکی MO40

فولاد Mo40 پس از عملیات حرارتی، خواص مکانیکی بسیار مطلوبی ارائه می دهد که آن را برای کاربردهای سنگین صنعتی مناسب می سازد. این فولاد در حالت تمپر شده می تواند به استحکام کششی حدود 900 تا 1300 مگاپاسکال برسد. چقرمگی بالا در کنار مقاومت در برابر ضربه، خستگی و پیچش، از ویژگی های بارز این آلیاژ است که آن را به گزینه ای ایده آل برای ساخت قطعات حساس مکانیکی تبدیل می کند.

استحکام کششی: 900 – 1300مگاپاسکال

استحکام تسلیم500 الی 900 مگاپاسکال

سختی برینل: 241 HB (در حالت آنیل)

مقاومت به خستگی و سایش بالا

دیتاشیت فولاد mo40

برای درک عمیق تر فولاد mo40 و آشنایی بیشتر با ویژگی ها کاربرد های متنوع آن، می توانید فایل pdf مربوطه را دانلود کنید

آنالیز فولاد mo40

فولاد mo40 با ترکیب شیمیایی خاص خود، یکی از آلیاژهای پراستفاده در صنایع مختلف است. آنالیز فولاد mo40 این فولاد حاوی آهن به همراه عناصری همچون کروم (0.9 تا 1.2 درصد)، مولیبدن (0.15 تا 0.25 درصد) و کربن (0.38 تا 0.45 درصد) می باشد. این ترکیب، ویژگی هایی مانند مقاومت به سایش، استحکام کششی بالا و مقاومت در برابر حرارت را به mo40 می بخشد.

چگالی فولاد MO40 حدود 7.85 گرم بر سانتی متر مکعب است که از آن برای محاسبه وزن فولاد mo40 استفاده می شود ، این ویژگی ها این فولاد را برای استفاده در کاربرد های سنگین تحت بارهای بالا مناسب می سازد.

فرایند جوشکاری فولاد mo40

الکترود مناسب جوشکاری فولاد Mo40

در جوشکاری فولاد Mo40 معمولاً از الکترودهای جوشکاری با کدهای E7018، E8018 و گاهی E9018 استفاده می شود. این الکترودها دارای پوشش روتیله بوده و خاصیت جذب هیدروژن کمی دارند که از ترک خوردگی جوش جلوگیری می کند و کیفیت اتصال را تضمین می نماید.

یکی از نکات کلیدی در جوشکاری این فولاد، پیش گرمایش قطعه قبل از جوشکاری است که بسته به ضخامت قطعه، دماهای مختلفی توصیه می شود:

- برای قطعات با ضخامت کمتر از 25 میلی متر، دمای پیش گرمایش باید بین 150 تا 200 درجه سانتی گراد باشد.

- برای قطعات با ضخامت بالاتر از 25 میلی متر، پیش گرمایش در بازه دمایی 200 تا 300 درجه سانتی گراد انجام می شود.

- در مواردی که قطعات حجیم یا حساس هستند، پیش گرمایش ممکن است تا 350 درجه سانتی گراد افزایش یابد.

رعایت این شرایط حرارتی، باعث کاهش تنش های داخلی و بهبود کیفیت جوش می شود و همچنین از تشکیل ترک های گرم و سرد جلوگیری می کند.

کاربردهای فولاد MO40

فولاد MO40 به دلیل استحکام بالا، سختی مناسب و مقاومت در برابر خستگی، در ساخت قطعات تحت فشار و ضربه کاربرد گسترده ای دارد. از جمله کاربردهای رایج آن می توان به تولید میل لنگ، شفت، دنده، قالب های صنعتی، پیچ های سنگین و اجزای ماشین آلات راه سازی و معدنی اشاره کرد. همچنین در صنایع نفت، گاز و پتروشیمی برای قطعات تحت بار دینامیکی استفاده می شود.

شفت و محور انتقال نیرو

فولاد Mo40 به دلیل سختی بالا و مقاومت در برابر پیچش و خستگی، گزینه ای ایده آل برای ساخت انواع شفت و محورهای انتقال نیرو در سیستم های صنعتی و خودرویی است.

چرخ دنده

Mo40 به خوبی عملیات حرارتی را می پذیرد و پس از سخت کاری، سایش کمی دارد؛ به همین دلیل در تولید چرخ دنده های دقیق و تحت فشار کاربرد زیادی دارد.

قطعات هوافضا

ترکیب بالای استحکام و چقرمگی این فولاد، آن را برای ساخت قطعات ساختاری و باربر در صنایع هوافضا، از جمله سازه های مکانیکی و نگهدارنده، مناسب کرده است.

تجهیزات نفت و گاز

فولاد Mo40 در برابر فشار، ضربه و خوردگی مقاوم است و در ساخت شیرآلات، اتصالات و قطعات حفاری در صنایع نفت و گاز کاربرد دارد.

ماشین سازی

در ماشین سازی عمومی، mo40 برای ساخت قطعاتی مانند بوش، پین، ریل، قالب و اجزای تحت تنش به کار می رود، به ویژه در ماشین آلات سنگین و دقیق.

کارخانه های تولید کننده فولاد mo40

فولاد حامیران تأمین کننده انواع فولاد mo40 از کارخانه های اصفهان، اسفراین و یزد و همچنین وارداتی از آلمان و چین است. از طرفی، عاملیت فروش فولاد آلیاژی یزد و نمایندگی فولاد آلیاژی اصفهان را بر عهده دارد و این محصول را با بهترین کیفیت و شرایط عرضه می کند.

برای استعلام قیمت فولاد mo40 اصفهان، یزد و اسفراین و دریافت مشاوره خرید، می توانید با کارشناسان ما در فولاد حامیران تماس حاصل فرمایید.

ابعاد تولیدی فولاد Mo40

| فرم تولیدی | حداکثر ابعاد |

|---|---|

| ورق تخت | ضخامت تا 450 میلی متر، عرض تا 850 میلی متر |

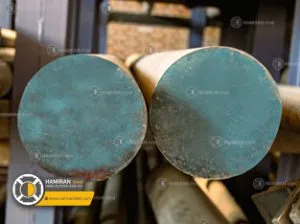

| قطعات فورج شده | طول تا 10000 میلی متر، قطر تا 1000 میلی متر |

| میله های گرد فورج شده | طول تا 6000 میلی متر، قطر تا 1050 میلی متر |

انواع سایز میلگرد Mo40

میلگرد MO40 در طیف وسیعی از سایزها تولید می شود که هر اندازه، بسته به ابعاد و ویژگی های مکانیکی، در بخش خاصی از صنعت مورد استفاده قرار می گیرد. در ادامه، سایزهای رایج این فولاد را بر اساس کاربرد دسته بندی کرده ایم:

سایز های سبک

این ابعاد برای ساخت قطعات کوچک، دقیق و ماشین کاری پذیر مناسب اند؛ از جمله پین، بوش، پیچ های صنعتی، اجزای خودرو و ابزارآلات سبک.

از ابعاد پر استفاده این گروه میتوان به موارد زیر اشاره نمود:

- میلگرد آلیاژی MO40 سایز 20

- میلگرد آلیاژی MO40 سایز 30

- میلگرد آلیاژی MO40 سایز 40

سایز های نیمه سنگین

در این بازه، میلگرد Mo40 برای تولید شفت ها، چرخ دنده ها، بازوهای مکانیکی، محورها و قطعات انتقال قدرت در ماشین آلات صنعتی استفاده می شود.

از ابعاد پر استفاده این گروه میتوان به موارد زیر اشاره نمود:

- میلگرد آلیاژی MO40 سایز 50

- میلگرد آلیاژی MO40 سایز 80

- میلگرد آلیاژی MO40 سایز 100

سایز های سنگین

این سایزها مناسب کاربردهای سنگین تری مانند ساخت قطعات پرفشار، تجهیزات راه سازی، شافت های بزرگ و قالب های صنعتی پرتنش هستند.

از ابعاد پر استفاده این گروه میتوان به موارد زیر اشاره نمود:

- میلگرد آلیاژی MO40 سایز 200

- میلگرد آلیاژی MO40 سایز 300

- میلگرد آلیاژی MO40 سایز 500

سایز های فوق سنگین

ابعاد بسیار بزرگ Mo40 معمولاً به صورت سفارشی تولید شده و در پروژه های خاص مانند تجهیزات نفت و گاز، سازه های عظیم فلزی، فورج های حجیم و قطعات نیروگاهی کاربرد دارند.

از ابعاد پر استفاده این گروه میتوان به موارد زیر اشاره نمود:

- میلگرد آلیاژی MO40 سایز 900

- میلگرد آلیاژی MO40 سایز 1190

- میلگرد آلیاژی MO40 سایز 1330

استعلام قیمت فولاد mo40 (4140 – 1.7225)

نیاز به خرید فولادی مقاوم با سختی بالا دارید؟ پس حتماً باید از قیمت فولاد Mo40 مطلع باشید. فولاد mo40 که با نام های aisi 4140 و 1.7225 نیز شناخته می شود، یکی از پرتقاضاترین آلیاژهای مهندسی در بازار ایران است. به دلیل نوسانات بازار آهن آلات، قیمت فولاد mo40 به صورت روزانه تغییر می کند. اگر به دنبال به روزترین و دقیق ترین قیمت mo40 هستید، همین حالا با شماره 02163511 تماس بگیرید و از کارشناسان ما استعلام بگیرید. تیم فروش ما آماده راهنمایی و ثبت سفارش شماست.

خرید فولاد mo40

خرید فولاد mo40 از طریق نمایندگی ها و فروشگاه های معتبر انجام می شود و به شکل های مختلفی نظیر شفت، شمش، چهار پهلو و شش پر عرضه می گردد. هنگام خرید این فولاد باید به مشخصات فنی و استانداردهای تولید دقت شود تا از کیفیت محصول اطمینان حاصل شود. فروش فولاد mo40 به دلیل کاربرد های وسیع آن در صنعت در بازارهای داخلی و بین المللی رواج دارد و قیمت آن بر اساس منطقه تولید، متغیر است. فولاد حامیران با تکیه بر نیم قرن تجربه در حوزه فولاد و آهن آلات، همواره در جهت رضایت مشتری تلاش کرده و نازلترین قیمت ها را با بهترین کیفت ارائه می دهد.

| فسفر | گوگرد | مولیبدن | سیلیسیم | کربن | منگنز | کروم |

|---|---|---|---|---|---|---|

| 0.025 | 0.035 | 0.15-0.30 | 0.40 | 0.38-0.45 | 0.60-0.90 | 0.90-1.20 |