ورق فلزی مادّهای چندمنظوره است که تحولی اساسی در فرآیند طراحی و ساخت محصولات ایجاد کرده است. از صنعت الکترونیک تا خودروسازی، این ماده کاربرد گستردهای دارد و در بسیاری از حوزههای صنعتی جایگاه ویژهای پیدا کرده است.

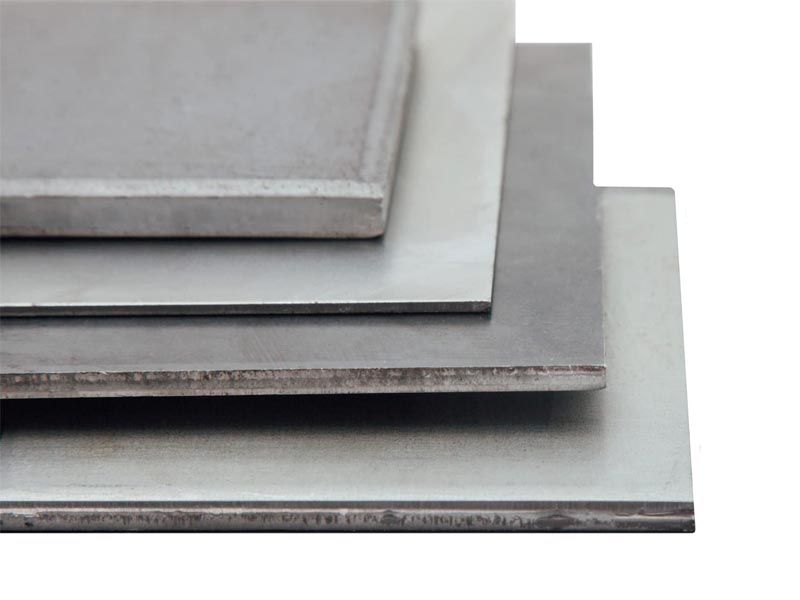

این مقاله با معرفی انواع ورق فلزی آغاز میشود. فرآیند کار سرد برای ورقهای فلزی، معمولاً کمتر از 6 میلیمتر ضخامت، شامل تکنیکهایی مانند برش، پانچ، تا کردن، و شکلدهی است سپس به دو دستۀ اصلی مواد ورق فلزی میپردازد که شامل فولاد گالوانیزه و فولاد ضد زنگ میباشند.

ویدئو معرفی ورق سیاه

انواع مختلف فولاد گالوانیزه، از جمله ورقهای فلزی با روکش فلزی الکترو گالوانیزه و غوطهور گرم را مقایسه میکنیم. همچنین انواع مختلف فولاد ضد زنگ مانند فریتی و آستنیتی و مارتنزیتی بررسی میشود.

کاربردهای اصلی ورق فلز، از جمله استفاده از آن در الکترونیک و لوازم خانگی و مبلمان را نیز مورد بحث قرار میدهیم. تجهیزات اساسی مورد نیاز برای پردازش ورق فلز و مهمترین مراحل مربوطه مانند برش، پانچ، جوشکاری، و عملیات سطح توضیح داده میشود.

ورق فلزی چیست

ورق فلزی فناوری پردازش است که هنوز تعریف روشنی ندارد. بنا بر تعریف یکی از نشریات تخصصی، میتوان آن را فرآیند سردکار جامع برای ورقهای فلزی معمولاً کمتر از 6 میلیمتر ضخامت توصیف کرد که شامل تکنیکهایی مانند برش، پانچ/برش، تا کردن، پرچ کردن، اتصال، و شکلدهی (مانند بدنۀ ماشین) است. ویژگی بارز ورق فلز این است که ضخامت یکسانی در سرتاسر قطعه دارد.

خواص ورق فلزی

ورق فلزی به انعطافپذیری خود شناخته شده است و بدون شکستن یا ترک خوردن به اشکال متعددی درمیآید. چکشخواری آن در هنگام ساخت بسیار مهم است، زیرا به مواد اجازه میدهد در طول فرآیند تولید خم شوند، کشیده شوند، و مهر شوند.

ضخامت ورق فلز نیز عامل مهمی است و میتواند از بسیار نازک تا چندین سانتیمتر متغیر باشد. ضخامت معمولاً با استفاده از عدد گیج مشخص میشود که در آن گیج کوچکتر نشاندهندۀ مادۀ ضخیمتر است. استفاده از ضخامتهای مختلف ورق فلز را برای کاربردهای مختلف، از محفظههای الکترونیکی سبک تا قطعات ماشین آلات سنگین، مناسب میکند.

یکی دیگر از ویژگیهای کلیدی ورق فلز، نسبت مقاومت به وزن آن است. این بدان معنی است که حتی در صورت کاهش ضخامت، استحکام خود را حفظ میکند و امکان طراحیهای سبکوزن و در عین حال قوی را فراهم میکند.

انواع ورق فلزی

فولاد نرم به دلیل تعادل استحکام و شکلپذیری، انتخاب محبوبی است. فولاد ضد زنگ مقاومت در برابر خوردگی بالاتری دارد و برای محیطهای مستعد زنگزدگی ایدهآل است. ورق فلز با وزن سبک، استحکام زیاد، رسانایی (که آن را برای محافظ الکترومغناطیسی مناسب میسازد)، هزینۀ کم، و راندمان تولید خوب، مشخص میشود.

ورق فولاد ضد زنگ چیست

تعدادی از گریدها برای انتخاب وجود دارد. برای هدف این مقالۀ سفید، ما بر روی سه مورد برتر موجود در ساخت ورق فلزی دقیق تمرکز خواهیم کرد:

زنگنزن آستنیتی: فولاد غیر مغناطیسی ــ هر یک از فولادهای سری 300 ــ است که حاوی مقدار زیاد کروم و نیکل و مقدار کم کربن است. اینها که به دلیل شکلپذیری و مقاومت در برابر خوردگی شناخته شدهاند، پرکاربردترین نوع فولاد ضد زنگ هستند.

فریت: فولاد ضد زنگ که فولادهای مغناطیسی و غیر قابل عملیات حرارتی و حاوی 11 تا 30 درصد کروم هستند اما نیکل کم دارند یا بدون نیکل هستند. معمولاً برای مصارف غیر سازهای استفاده میشود که در آن مقاومت در برابر خوردگی خوب مورد نیاز است، مانند کاربردهای آب دریا، یا کاربردهای تزئینی که زیباییشناسی دغدغۀ اصلی است. این فلزات بیشتر در فولاد ضد زنگ سری 400 یافت میشوند.

مارتنزیتی: گروهی از فولادهای کرومی که معمولاً حاوی نیکل نیستند، برای تهیۀ گریدهای فولادی که هم در برابر خوردگی مقاوم هستند و هم از طریق عملیات حرارتی تا طیف وسیعی از سطوح سختی و استحکام سخت میشوند.

ورق گالوانیزه چیست

ورق گالوانیزه، فولاد گالوانیزۀ گرم یا فولاد گالوانیزه است که گالوانیزه و سپس آنیل میشود. گالوانیزه کردن فرآیند اعمال پوشش محافظ رویْ، رویِ فولاد به منظور جلوگیری از زنگزدگی و خوردگی است. بازپخت فرآیند عملیات حرارتی است که ریزساختار ماده را برای تغییر خواص مکانیکی یا الکتریکی آن تغییر میدهد؛ معمولاً سختی را کاهش میدهد و شکلپذیری را برای ساخت آسانتر افزایش میدهد. آشنایی با ورق گالوانیزه باعث میشود که برای استفاده از ورق استیل در پروژههای خود راحتتر تصمیمگیری کنید.

ورق آجدار آلومینیوم چیست

ورق آجدار آلومینیوم با نسبت استحکام به وزن برجسته و مقاومت طبیعی در برابر خوردگی، انتخاب محبوب در بخشهای تولیدی است که بسیاری از الزامات کاربردی را برآورده میکند. درجۀ عالی 1100 مقاومت در برابر خوردگی و کارایی عالی دارد و همچنین هدایت حرارتی و الکتریکی خوب را ارائه میدهد. اغلب در خطوط انتقال یا شبکۀ برق به کار برده میشود.

گرید 3003 به دلیل استحکام متوسط و خوب، آلیاژ محبوب برای مصارف عمومی است. در مبادلات حرارتی و ظروف پخت و پز استفاده میشود. درجۀ 5052 و 6061 معمولاً در ساخت فلز یافت میشود. گرید 5052 پرمصرفترین آلیاژی است که بیشتر به دلیل داشتن آلیاژهای قویتر در عین شکلپذیری و جوشپذیری و مقاوم در برابر خوردگی شناخته شده است. گرید 6061 آلیاژ ساختاری جامد است که بیشتر در اکستروژنها یا قطعات با استحکام زیاد مانند قابهای کامیون و دریایی استفاده میشود.

ورق مس و برنج چیست

با محتوای رویِ کمتر، برنج را میتوان بهراحتی سرد کار کرد، جوش داد، و لحیمکاری کرد. در لولۀ مسی لایۀ اکسید محافظ (پتینه؛ انگلیسی: patina) روی سطح تشکیل میشود که از خوردگی بیشتر محافظت میکند. پتینه ظاهر زیباییشناختی بسیار مطلوبی را ایجاد میکند که در محصولات معماری یا سایر محصولات مصرفکننده یافت میشود.

ورق سیاه چیست

ورق سیاه فرآوری سنگ آهن برای تولید گلولۀ قارچ آهن: سنگ آهن همراه با ناخالصیهای موجود در آن به گلوله تبدیل و برشته میشود. در فرآیند احیای مستقیم گلولهها با کربن واکنش میدهند و آهن خالص به دست میآید و اکسیژن حاصل میشود.

ورق روغنی چیست

ورق روغنی اغلب از آلیاژهای فلزی مانند st12 یا st14 تولید میشود. این ورقها دارای خصوصیات مکانیکی خوب و مقاومت به خوردگی هستند. فولاد مادۀ اصلی برای تولید ورق روغنی شامل فرآیندهایی چون ذوب و ورقکشی و چینهزنی است.

ورق آجدار گالوانیزه چیست

ورق آجدار گالوانیزه به ورقهای فولادی اطلاق میشود که با فرآیند گالوانیزه کردن (galvanization) تولید شدهاند. در این فرآیند، ورق فولادی با روی پوشش داده میشود تا از تأثیرات خوردگی و زنگزدگی محافظت شود.

ورق گالوانیزه ذوزنقه ای چیست

ورق گالوانیزۀ ذوزنقهای جزو انواع ورق فلزی میباشد که برای اولین بار در قارۀ آمریکا استفاده شد. در سالهای اخیر در کشور ما نیز بسیار مورد استفاده قرار گرفته است. مادۀ روکش خارجی است که از ورق فولادی نازک ورق گالوانیزۀ آجدار و آلومینیوم یا ورق استیل نگیر 304 به دست میآید.

ورق رنگی شیروانی چیست

ورق رنگی شیروانی دارای ویژگیهایی میباشد، از جمله:

پوشش رنگی: ورقهای شیروانی رنگی معمولاً با پوششهای پلیمری رنگی پوشانده میشوند.

مقاومت به زنگزدگی: یکی از عوامل مؤثر بر قیمت ورق رنگی شیروانی، پوششهای مقاوم به زنگزدگی بر روی ورقها است که کمک به حفظ و نگهداری زیبایی و ساختار فولادی در مقابل زنگ زدگی میکند.

ورق اکسین چیست

ورق اکسین که به عنوان ورق سیاه نیز شناخته میشود در صنایعی همچون خودروسازی، صنایع نفت، گاز و پتروشیمی، و صنایع دریایی از جمله کشتیسازی و لولهسازی کاربرد دارد. شرکت فولاد اکسین یکی از تولیدکنندگان بزرگ ورق اکسین در ایران میباشد. برای اطلاعات بیشتر کلیک کنید: ورق اکسین چیست

ورق استیل 304 چیست

ورق استیل 304 آلیاژی همهکاره است که میتواند در اشکال و انواع مختلف ساخته شود. به طور کلی ضخامت ورق این استیل میتواند از 0.3 میلیمتر تا 100 میلیمتر باشد، در حالی که عرض آن ممکن است از 1000 میلیمتر تا 2000 میلیمتر باشد. طول را نیز میتوان بر اساس سفارشهای مورد نیاز تولید کرد. برای اطلاع میتوانید کلیک کنید: خواص مکانیکی ورق استیل 304

ورق استیل 316 چیست

ورق استیل 316 از گروه فولاد زنگنزن به شمار میآید. از ترکیبات شیمیایی مشخصی تشکیل شده است که ویژگیهای مقاومت به زنگزدگی، مقاومت در برابر اسیدها و مواد شیمیایی خاص، و خواص مکانیکی مطلوب را دارا میباشد. برای آشنایی با ورق استیل 316 میتوانید وارد بلاگ فولاد حامیران شوید.

ورق استیل 430 چیست

ورق استیل 430 چیست؟ فولاد ضد زنگ 430 با نام ورق استیل 430 مانند فولاد ضد زنگ 410 و فولاد ضد زنگ 420 از خانوادۀ فولادهای آلیاژی یا فولادهای زنگنزن است و در استاندارد DIN با نام فولاد 1.4016 شناخته میشود.

ورق استیل 310 چیست

ورق استیل 310 چیست؟ یکی از انواع ورق استیل است که انواع مختلفی از جمله 310S و 310H دارد. فولاد ضد زنگ آستنیتی است که در کاربردهای دمای بالا مورد استفاده قرار میگیرد. قابلیت استفاده تا دمای 2100 درجه سانتیگراد به صورت مداوم را دارد. در صنایع مختلف مانند الکترونیک، ارتباطات، خودرو، و تجهیزات پزشکی کاربرد گستردهای یافته است. به عنوان مثال، جزئی مهم در کیسهای کامپیوتر، تلفنهای همراه، و پخشکنندههای MP3 است.

فرآیند پردازش و تولید ورق فلزی

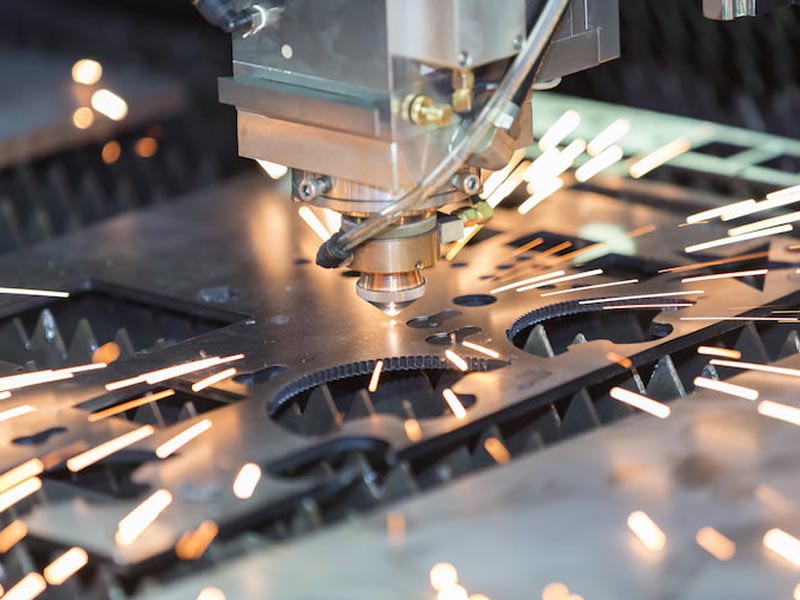

به طور کلی، تجهیزات اساسی برای پردازش ورق فلزی شامل دستگاه برش، دستگاه پانچ CNC، دستگاه برش لیزر، دستگاه برش پلاسما، دستگاه برش جت آب، دستگاه پرس بریک، دستگاه حفاری، و تجهیزات کمکی مختلف است. کویل، دستگاه تسطیح، دستگاه سوراخزنی، و دستگاه جوش نقطهای. همچنین میتوانیم از خدمات برش cnc فولاد حامیران نیز استفاده کنیم.

به طور معمول، مراحل مهم در پردازش ورق فلز عبارتند از: برش، پانچ / برش، تا کردن، نورد، جوشکاری، و عملیات سطح.

گاهی اوقات به ورق فلزی به عنوان «صفحۀ فلزی» نیز گفته میشود. فرآیند شکل دادن صفحات فلزی به شکل و اندازۀ دلخواه از طریق تغییر شکل پلاستیکی توسط مهرزنی دستی یا قالب انجام میشود. قطعات پیچیدهتر را میتوان از طریق جوشکاری یا مقدار کمی پردازش مکانیکی ایجاد کرد. نمونههایی از قطعات ورق فلزی عبارتند از دودکشها، کورههای ورق فلزی، و پوستههای اتومبیل.

پردازش ورق فلزی شامل استفاده از صفحات فلزی برای ایجاد قطعاتی مانند دودکش، درام آهن، مخازن نفت، لولههای تهویه، سر زانویی، مکانهای گرد، و اشکال قیف و غیره است. این فرآیند به دانش هندسی خاصی نیاز دارد و شامل برش، خمش و کمانش، خمش و شکلدهی، جوشکاری و پرچ کردن است.

قطعات ورق فلزی قطعات سختافزاری نازکی هستند که از طریق مهرزنی، خمش، کشش، و سایر روشها پردازش میشوند. ضخامت ثابتی در طول پردازش دارند و با قطعات ریختهگری، قطعات آهنگری، یا قطعات ماشینکاریشده متفاوت هستند. نمونههایی از قطعات ورق فلزی عبارتند از پوستۀ آهنی خودرو و برخی ظروف آشپزخانه از جنس استنلس استیل.

فنّاوری مدرن ورق فلزی شامل سیمپیچی رشته، برش لیزری، پردازش سنگین، اتصال فلز، کشیدن فلز، برش پلاسما، جوشکاری دقیق، شکلدهی رول، خمش ورق فلزی، فورج قالب، برش با جت آب، و جوشکاری دقیق است.

درمان سطح بخش مهمی از فرآیند پردازش ورق فلز است زیرا از زنگزدگی جلوگیری میکند و ظاهر محصول را بهبود میبخشد. پیشتیمار سطح، لکههای روغن و پوستههای اکسید و زنگزدگی را از بین میبرد، سطح را برای عملیات پس از درمان آماده میکند، و پس از درمان عمدتاً شامل رنگآمیزی اسپری (پخت)، پاشش پلاستیک، و آبکاری یک لایه ضد زنگ میباشد.

برش دادن

در فرآیند تولید ورق، اولین مرحله برش است. برای برش ورق فلز از تکنیکهای مختلفی مانند برش، برش لیزری، برش پلاسما، و برش واترجت استفاده میشود. برش فرآیند مکانیکی ساده است که از دستگاه برش اره نواری تیغه برای برش لبهها یا برشهای مستقیم استفاده میکند. برش لیزری از پرتو لیزر متمرکز استفاده میکند که بهراحتی فلز ذوب میشود و در نتیجه برشهای دقیق و حداقل ضایعات مواد ایجاد میشود.

خمکاری

پس از برش، ورق فلز را خم کنید تا شکل دلخواه ایجاد شود. برخی از روشهای خمشی متداول عبارتند از خم شدن با هوا، تهکشی، و سکهزنی. خمش هوا، محبوبترین تکنیک، شامل اعمال نیرو به فلز با استفاده از پانچ و قالب است و دقت و انعطافپذیری بالایی را ارائه میدهد. تهکشی و سکهکاری به نیروی بیشتری نیاز دارند، اما اطمینان حاصل میکنند که فلز به طور دقیق به زوایای از پیش تعریفشده خم میشود.

مهر زدن

مهر زنی مرحلۀ مهم دیگری در فرآیند تولید است که در آن از قالب و پرس برای ایجاد بخشهای برجسته یا فرورفته روی ورق فلز استفاده میشود. تکنیکهایی مانند نقش برجسته، سکهگذاری، و فلنج زدن در مهرزنی رایج است. این روشها جزئیات و الگوهای پیچیدهای را به سطح فلز اضافه میکنند. مهرزنی همچنین میتواند با برش، ارائۀ تطبیقپذیری، و گسترش دامنۀ محصولات نهایی ترکیب شود که میتوانیم ایجاد کنیم.

فرم دهی

در نهایت، فرم دهی را برای شکل دادن بیشتر ورق فلز انجام دهید. فرآیندهای شکلدهی شامل شکلدهی رول، فرمدهی کششی، و کشش عمیق است. رول فرمینگ شامل عبور فلز از میان یک سری غلتک برای ایجاد پروفیل پیوسته و در عین حال حفظ یکپارچگی مواد است. در حین فرمدهی کششی، ورق فلز را به دستگاه کششی وصل کنید و فشار وارد کنید تا بدون ایجاد ایراد به شکل دلخواه برسید. از سوی دیگر، طراحی عمیق، فلز را به داخل حفرۀ قالب میکشد و اشکال عمیق و توخالی با دیوارههای یکنواخت ایجاد میکند.

اهمیت و نقش کلیدی ورق فلزی در صنایع مدرن

با توجه به ویژگیهای منحصر به فرد ورق فلزی و تنوع مواد و روشهای تولید آن، این فناوری همچنان یکی از عناصر کلیدی در توسعۀ محصولات مدرن و نوآورانه باقی خواهد ماند. مهندسان و طراحان با بهرهگیری از قابلیتهای این ماده، میتوانند محصولاتی را طراحی کنند که هم نیازهای عملکردی و هم الزامات زیباییشناختی را برآورده سازد. بنابراین، آشنایی با تکنیکهای پیشرفتۀ پردازش و استانداردهای مرتبط، برای حفظ رقابتپذیری در بازار جهانی امری ضروری است.

با توجه به گسترش روزافزون کاربرد ورقهای فلزی، رعایت استانداردهای مربوطه، از جمله استاندارد ISO، اهمیت زیادی دارد. طراحی قطعات ورق فلزی نقش کلیدی در توسعۀ محصولات ایفا میکند. مهندسان مکانیک باید مهارت کافی در این زمینه داشته باشند تا ضمن تأمین الزامات عملکردی و زیباییشناختی قطعات، فرآیند تولید قالبهای مهرزنی را نیز ساده و اقتصادی نگه دارند.