تاریخچه تولید لوله

سفر تولید لوله با نگاهی به تکامل تاریخی آن، از مجراهای ابتدایی تا خطوط لوله پیچیده امروزی آغاز می شود. در تمدنهای باستان، لولهها از موادی مانند چوب، خاک رس و سنگ، عمدتاً برای سیستمهای اولیه آبیاری و فاضلاب ساخته میشدند. کشف فلزکاری و پیشرفت در متالورژی نقطه ای مهم در تکامل لوله ها بود. لوله های فلزی، به ویژه آنهایی که از مس و سرب ساخته می شدند، در روم باستان برای توزیع آب استفاده می شدند. به عنوان مثال، شواهد باستان شناسی نشان میدهد که چینی ها از لوله های ساخته شده از نی برای انتقال آب تا سال ۲۰۰۰ قبل از میلاد استفاده میکردند. بعدها، برخی از قنات های رومی دارای سیفونهای معکوس بودند که آب را به لولهها منتقل میکردند تا به سراسر امپراتوری منتقل شوند. در جستجوی بهترین قیمت لوله ها برای خرید لوله مانیسمان، بایستی به اطلاعات فنی و کیفیت محصول نیز توجه کرد. در تحقیقات علمی جدید در زمینه قیمت لوله مانیسمان و قیمت پروفیل لوله، نتایج نشان میدهند که تفاوتهای قابل توجهی در قیمتهای فروش لوله مانیسمان وجود دارد. این تفاوتها معمولا به عوامل متعددی از جمله کیفیت مواد اولیه، فناوری تولید و شرایط بازار بستگی دارد. در این شرایط، انتخاب بهترین فروشنده و محصول با توجه به قیمت و کیفیت، برای مصرفکننده حائز اهمیت است. همانطور که اغلب در مورد اقلام صنعتی اتفاق می افتد، عصر مدرن ساخت لوله در دهه 1800 آغاز شد. یکی از روش های اولیه ساخت لوله در سال 1824 زمانی که یک بریتانیایی به نام جیمز راسل روش خود را به ثبت رساند، متولد شد. این روش شامل تا کردن و جوش دادن ورق های مسطح آهنی گرم شده، سپس عبور از یک شیار و آسیاب نورد بود. سال بعد، مخترع دیگری با روش بهبود یافته ای به نام فرآیند جوش لب به لب رسید.

همانطور که اغلب در مورد اقلام صنعتی اتفاق می افتد، عصر مدرن ساخت لوله در دهه 1800 آغاز شد. یکی از روش های اولیه ساخت لوله در سال 1824 زمانی که یک بریتانیایی به نام جیمز راسل روش خود را به ثبت رساند، متولد شد. این روش شامل تا کردن و جوش دادن ورق های مسطح آهنی گرم شده، سپس عبور از یک شیار و آسیاب نورد بود. سال بعد، مخترع دیگری با روش بهبود یافته ای به نام فرآیند جوش لب به لب رسید.

انواع لوله

لوله های فولادی

لوله های فولادی که به دلیل استحکام و دوام خود مشهور هستند، برای طیف گسترده ای از کاربردها، از سازه و صنعتی گرفته تا لوله کشی و حمل و نقل گاز مناسب هستند.

لوله های مسی

با مقاومت در برابر خوردگی و هدایت حرارتی عالی، لوله مسی برای لوله کشی و سیستم های HVAC ایده آل هستند.لوله های پی وی سی

لوله های پلی وینیل کلراید (PVC) که به دلیل مقرون به صرفه بودن و مقاومت در برابر خوردگی و مواد شیمیایی شناخته شده اند، معمولا در سیستم های تامین آب و زهکشی یافت می شوند.لوله های HDPE

لوله های پلی اتیلن با چگالی بالا (HDPE) مقاومت شیمیایی استثنایی دارند و اغلب در کاربردهایی مانند توزیع آب، حمل و نقل گاز و سیستم های فاضلاب استفاده می شوند.لولههای چدنی

لولههای چدنی که به دلیل دوام خود شهرت دارند، انتخاب رایجی برای سیستمهای فاضلاب شهری و صنعتی هستند.لوله های آلومینیومی

لوله های آلومینیومی سبک و مقاوم در برابر خوردگی برای کاربردهای مختلف از جمله سیستم های هوای فشرده مناسب هستند.لوله گالوانیزه

لوله گالوانیزه لوله فولادی است که با روکش روی پوشیده شده است. روکش روی از لوله در برابر خوردگی محافظت می کند و عمر مفید آن را افزایش می دهد.لوله مانیسمان

انتقال سیالات یکی از مهمترین وظایف انواع لوله ها در هر صنعتی و کاربردی می باشد. انتخاب نوع محصول از جمله لوله مانیسمان مورد استفاده با توجه به عوامل مختلفی مانند توانایی آن در تحمل فشار، ساخت بدون درز یا درز، پوشش ها و غیره تعیین می شود.کنترل کیفیت و استانداردها

کیفیت و ایمنی لوله ها در درجه اول اهمیت قرار دارد و استانداردهای مختلف ملی و بین المللی تولید لوله را تنظیم می کند. سازمان های استاندارد کلیدی عبارتند ازاستانداردهای ASTM

انجمن تست و مواد آمریکا ASTM استانداردهایی را برای مواد مختلف لوله از جمله فولاد و پلاستیک تعیین می کند.استانداردهای ASME

انجمن مهندسین مکانیک آمریکا ASME استانداردهایی را برای لوله کشی تحت فشار و بویلرها ارائه می کند.استانداردهای ISO

سازمان بین المللی استاندارد ISO استانداردهای جهانی را برای طیف وسیعی از لوله ها و اتصالات ایجاد می کند.فرآیند تولید لوله

- انتخاب مواد خام

- آماده سازی مواد

- شکل دادن لوله

- برش لوله

- کنترل کیفیت

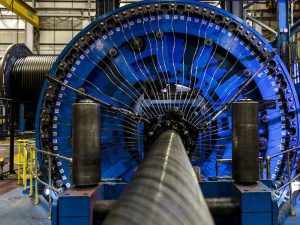

روش های تولید لوله