ریختهگری دایکاست (Die casting) یکی از روشهای پیشرفته شکلدهی فلزات است که در آن مادۀ مذاب به کمک قالبهای ویژه و تحت فشار بالا به شکل دلخواه تبدیل میشود. این فرآیند مبتنی بر دو مرحله اصلی ذوب و انجماد است و به دلیل دقت بالا و سرعت زیاد، کاربرد گستردهای در صنایع مختلف دارد. در ادامه، به بررسی جزئیات و ویژگیهای این نوع ریختهگری میپردازیم.

ریخته گری دایکاست یا ریختهگری تحت فشار چیست؟

روش تولید قطعه به وسیلۀ تزریق فلز مذاب و تحت فشار به درون قالب، ریختهگری دایکاست یا تحت فشار نامیده میشود. اعمال فشار هنگام انتقال مادۀ مذاب به درون قالب موجب کاهش مکها و تخللها میشود و با استحکام بیشتر تولید میگردد.

ریخته گری تحت فشار

در صنعت مدرن، ریختهگری دایکاست بهعنوان یکی از روشهای کلیدی در تولید قطعات صنعتی و تخصصی شناخته میشود. این فرآیند بهدلیل سرعت بالا در تولید و کیفیت بالای محصولات نهایی، جایگاه ویژهای در میان روشهای ریختهگری دارد. بهطور کلی، قطعات فلزی تولیدشده با روش دایکاست از نظر دقت ابعادی، کیفیت سطح و استحکام مکانیکی، نسبت به قطعات مشابه تولیدشده با سایر روشهای ریختهگری برتری دارند.

اگر هدف صنعت ما تولید محصولاتی با کمترین هزینه است دایکاست میتواند بهترین گزینه باشد چرا که با اندکی ماشینکاری قطعه تکمیل میشود و خروجی نهایی به دست میآید.

فلزات مناسب برای ریخته گری دایکاست

هنگام انتخاب مواد برای فرآیند ریختهگری تحت فشار، لازم است عواملی نظیر دانسیته، نقطۀ ذوب، هزینههای تولید، استحکام مکانیکی، و مقاومت به خوردگی بهدقت بررسی شوند. این روش عمدتاً برای آلیاژهای غیرآهنی به کار میرود که محبوبترین آنها عبارتاند از:

دایکاست آلومینیوم

آلومینیوم یکی از محبوبترین فلزات جهت ریختهگری تحت فشار میباشد. وزن سبک، خواص مکانیکی، مقاومت به خوردگی بالا، و غیره موجب این محبوبیت گردیده است.

ریخته گری دایکاست منیزیوم

آلیاژهای منیزیم سبکترین گروه برای ریختهگری دایکاست به حساب میآیند به همین دلیل یکی از گزینههای ثابت برای این نوع از ریختهگری هستند.

دایکاست روی

شکلپذیری و استحکام بالای روی موجب شده، آسانترین فلز برای ریختهگری دایکاست به شمار آید.

دایکاست مس

مس نیز همچون فلزات بالا میتواند برای ریختهگری دایکاست انتخاب مناسب باشد چرا که از استحکام، سختی، مقاومت به سایش، و به طور کلی از خواص مکانیکی خوبی برخوردار است.

انواع روشهای ریخته گری دایکاست

ریختهگری تحت فشار را با توجه به میزان فشاری که برای انتقال مادۀ مذاب به درون قالب اعمال میشود به دو دسته تقسیم مینمایند:

- ریختهگری تحت فشار بالا

- ریختهگری تحت فشار پایین

با توجه به فرآیند ماشینکاری نیز میتوان ریخته گری دایکاست را به گونهای دیگر دسته بندی نمود:

- ماشینهای تزریق با محفظه (سیلندر) گرم

- ماشینهای تزریق با محفظه (سیلندر) سرد

محفظۀ گرم و محفظۀ سرد

در فرآیند ریختهگری تحت فشار، انتخاب سیستم تزریق به نقطۀ ذوب فلز و تأثیر آن بر دستگاه پمپاژ بستگی دارد. اگر فلز تزریقی دارای نقطۀ ذوب پایینی باشد و به سیستم پمپ آسیبی وارد نکند، پمپ میتواند مستقیماً در فلز مذاب قرار گیرد. این نوع سیستم بهعنوان تزریق با محفظۀ گرم شناخته میشود.

اما در شرایطی که فلز مذاب دارای خواص خورندگی یا دمای بالایی باشد که ممکن است به سیستم پمپاژ آسیب برساند، دستگاه پمپاژ نمیتواند مستقیماً با فلز مذاب در تماس باشد. در این حالت، از تزریق با محفظۀ سرد استفاده میشود که در آن، فرآیند تزریق از فلز مذاب بهصورت غیرمستقیم انجام میگیرد.

با توجه به توضیحات ارائهشده، فرآیند ریختهگری دایکاست بهدلیل ماهیت تزریق فلز مذاب به داخل قالب، با نام ریختهگری تزریقی نیز شناخته میشود.

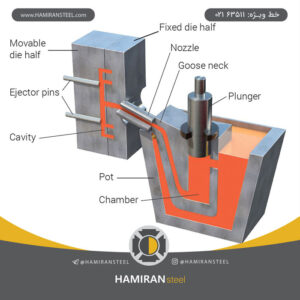

طرز کار دستگاه دایکاست

دستگاههای دایکاست دارای انواع مختلفیاند که هر کدام از یک مجرای گردن غازی برخوردار هستند. این مجرا به سیلندر تزریق مرتبط است و در مواد مذاب دستگاه شناور است. مجرای مذکور باید ساختاری متناسب جهت کار در دمای زیاد را دارا باشد، چرا که این مجرا در مواد مذاب شناور است.

مواد مذاب با کمک پیستون که در قسمت بالای دستگاه تعبیه شده است به داخل سیلندر فشار یا سلیندر تزریق فرستاده میشوند. دریچۀ تغذیۀ مواد مذاب بعد از پایین آمدن پیستون بسته میشود. مادۀ مذاب با استفاده از فشار بسیار زیاد از طریق مجرای گردن غازی وارد حفره میشود.

در این حالت دستگاه به حالت سکون درمیآید. سپس مواد مذاب به صورت آهسته شروع به سرد شدن میکنند. با بالا آمدن پیستون، دریچۀ تغذیه مجدداً باز میشود و مواد مذاب بعدی به داخل دستگاه ورود میکنند. دستگاه تزریق محفظۀ گرم قادر است قطعاتی با وزن چند گرمی تا 30 کیلوگرمی را تولید نماید. وزن دلخواه را میتوان با تنظیمات مجرای کله غازی، و تعیین مساحت خارجی قطعه، و میزان نیروی وارد بر دو کفۀ قالب، و آلیاژ تزریقی، مشخص نمود.

مزایای دستگاه دایکاست با سیستم تزریق محفظهی گرم:

- تولید قطعات نازک و پیچیده

- تولید قطعات با طول بسیار زیاد

- مقاومت زیاد قطعات نهایی

معایب دستگاه دایکاست با سیستم تزریق محفظهی گرم:

- محدودیت وزنی در تولید قطعات (حداکثر 30 کیلوگرم)

- هزینۀ زیاد خرید و تعمیرات دستگاه

ماشینهای تزریق با محفظه (سیلندر) سرد

این نوع دستگاهها فاقد بخش مستقلی برای تأمین گرما در ساختار خود هستند، زیرا عملکرد اصلی آنها بر مبنای سرد کردن و کاهش دما است. در صورت نیاز به گرما، دستگاه بهصورت غیرمستقیم این انرژی حرارتی را از مواد مذاب دریافت میکند. برای کنترل دمای دستگاه و جلوگیری از افزایش بیش از حد آن، پیستون بهطور مداوم با آب خنک میشود. این فرایند خنکسازی مداوم مانع از تغییرات دمایی شدید در اثر حرارت مواد مذاب میشود.

در بالای دستگاه حفرهای تعبیه شده است که از طریق آن میتوان محفظۀ ماشین را با مواد مذاب پر کرد. در مرحلۀ نخست فرآیند، برای شکلدهی مواد مذاب، دو کفی قالب به یکدیگر متصل میشوند تا قالب بسته و آماده تزریق شود.

با عقب بودن کامل پیستون محفظه کاملاً باز است که بهتدریج با حرکت آن سوراخ بارگیری مسدود میشود تا مواد مذاب با فشار زیاد به درون قالب ریخته شوند. در مرحلۀ آخر از ریختهگری دایکاست دو کفۀ قالب جدا میشود و پیستون به سمت جلو حرکت میکند تا پولک منجمدشده را بیرون بکشد. حال باید قطعۀ نهایی از قالب خارج شود. با خروج قطعه، پیستون به عقب حرکت میکند و مراحل بالا مجدداً تکرار خواهند شد.

مزایای دستگاه دایکاست با سیستم تزریق محفظهی سرد

- افزایش نرخ تولید

- عدم نیاز به فرآیند ماشینکاری

معایب دستگاه دایکاست با سیستم تزریق محفظهی سرد

بالا بودن هزینه نگهداری و ساخت قالب و تعمیر دستگاه

استانداردهای دایکاست

دایکاست فرآیندی صنعتی است که در آن فلز مذاب تحت فشار زیاد به داخل قالبهای فلزی تزریق میشود تا قطعات فلزی دقیق و با سطح صاف تولید شوند.

استانداردهای مختلفی برای تضمین کیفیت این فرآیند وجود دارد، از جمله ASTM B85 و ASTM B86 برای آلیاژهای آلومینیوم و روی، ISO 8062 برای تلرانسهای ابعادی، و EN 1706 برای آلیاژهای آلومینیوم و منیزیم.

استانداردهای مورد استفاده در فرآیند دایکاست شامل تعیین ترکیب شیمیایی، خواص مکانیکی، و روشهای آزمایش است که برای تضمین کیفیت بالای قطعات تولیدشده طراحی شدهاند. رعایت این استانداردها به تولیدکنندگان امکان میدهد تا قطعاتی با ویژگیهای فنی مطلوب و مطابق با الزامات صنعتی و نیازهای مشتریان تولید کنند. این رویکرد، ضمن افزایش قابلیت اطمینان محصولات، به بهبود کارایی و کاهش هزینههای تولید نیز کمک میکند.

فولاد حامیران، انتخابی هوشمندانه در حوزه ریختهگری دایکاست

ریختهگری دایکاست، به عنوان یکی از روشهای پیشرفته در تولید قطعات فلزی با دقت بالا و کیفیت برتر، از اهمیت زیادی در صنایع گوناگون برخوردار است. موفقیت این فرآیند به انتخاب مواد اولیه با ویژگیهای فنی خاص بستگی دارد که بهطور مستقیم بر کیفیت و دوام قطعات نهایی تأثیر میگذارند. فولاد حامیران با ارائۀ مواد اولیه و آلیاژهای باکیفیت، شریک قابلاعتمادی برای صنعتگران فعال در حوزۀ ریختهگری دایکاست محسوب میشود. انتخاب محصولات فولاد حامیران میتواند نقشی کلیدی در بهبود کیفیت و ارتقای سطح تولیدات صنعتی شما ایفا کند.