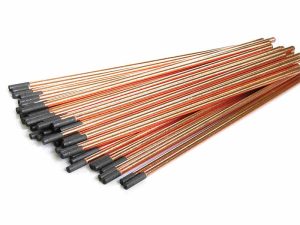

از انواع الکترود جوشکاری برای اتصال دو سطح فلزی یا مواد مشابه استفاده می شود. ضخامت، جنس و نوع کاربرد قطعه کار مستقیما با انتخاب الکترود مصرفی مورد استفاده برای جوش نهایی مرتبط است. انتخاب الکترود جوش مناسب برای دستیابی به جوش موفق و باکیفیت که نیازهای خاص پروژه جوشکاری را برآورده می کند، بسیار مهم است. با مراجعه به صفحه قیمت الکترود شرکت فولاد حامیران می توانید از قیمت به روز انواع الکترود مطلع شوید. فولاد حامیران بیش از نیم قرن است که بصورت تخصصی در حوزه فولاد و آهن آلات ساختمانی در حال خدمت رسانی است و همچنین نماینده انحصاری الکترود آما، فولاد بهلر اتریش، فولاد آلیاژی اصفهان، فولاد آلیاژی یزد، دستگاه اره کسمک ترکیه و فولاد کویر کاشان می باشد.

تقسیم بندی انواع الکترود جوشکاری

انواع الکترود جوشکاری بر اساس چندین معیار کلیدی قابل تقسیم بندی هستند که هر کدام تاثیر مستقیمی بر کیفیت و کاربرد جوش دارند:

- قطر الکترود جوشکاری: قطر الکترود یکی از عوامل مهم در تعیین جریان جوشکاری و نوع اتصال است. الکترودهای با قطر کوچک مناسب جوشکاری ظریف و دقیق، و قطرهای بزرگ تر برای جوشکاری قطعات ضخیم و صنعتی استفاده می شوند.

- نوع پوشش الکترود: الکترودها می توانند با پوشش های مختلف تولید شوند، مانند پوشش رتیلی، قلیایی، سلولزی، یا فیلر آرگون. نوع پوشش بر روی پایداری قوس، نفوذپذیری جوش و کیفیت سطح جوش تاثیر مستقیم دارد.

- ساخت الکترود: الکترودها از نظر ساخت شامل الکترودهای دستی، ماشینی و مخصوص جوشکاری زیرپودری هستند. هر نوع ساخت برای شرایط و نیازهای خاص صنعتی طراحی شده و ویژگی های منحصر به فرد خود را دارد.

- جنس مفتول (سیم) داخلی: جنس مفتول مرکزی الکترود نیز اهمیت زیادی دارد و می تواند از فولاد کربنی، فولاد آلیاژی یا استیل ضدزنگ باشد. انتخاب جنس مناسب مفتول برای تطابق با نوع فلز پایه و افزایش استحکام جوش ضروری است.

- ضخامت پوشش الکترود: ضخامت پوشش الکترود بر روی ثبات قوس، کنترل جریان و کیفیت نهایی جوش تاثیرگذار است. پوشش های ضخیم تر معمولاً پایداری بیشتری ایجاد می کنند، در حالی که پوشش های نازک برای جوشکاری دقیق و ظریف مناسب تر هستند.

انواع الکترود جوش بر اساس نوع پوشش

یکی از موارد مهم در الکترودها جنس پوشش روی هر الکترود است. پنج دسته اصلی مواد عایق و پوشش برای الکترودها وجود دارد که هرکدام به چند ماده و زیردسته تقسیم می شوند:

الکترود قلیایی

الکترودهای قلیایی به دلیل پوشش خاصی که دارند، به عنوان الکترودهای کم هیدروژن نیز شناخته می شوند. این الکترودها دارای پوشش ضخیمی از ترکیبات قلیایی مانند کربنات کلسیم و فلوراید کلسیم هستند. ویژگی اصلی این الکترودها، تولید هیدروژن کم در حین جوشکاری است که باعث کاهش احتمال ترک خوردگی در جوش می شود. همچنین، این الکترودها قوس پایدار و نفوذ خوبی دارند و برای جوشکاری فولادهای کربنی با استحکام بالا مناسب اند.

الکترودهای روتیلی

الکترودهای روتیلی به دلیل وجود اکسید تیتانیوم در پوشش خود، قوس پایدار و روان دارند. این الکترودها برای جوشکاری در تمامی وضعیت ها مناسب هستند و پاشش کمی دارند. به دلیل خواص خوب و قیمت مناسب، در مصارف عمومی و غیرحساس دارای کاربرد فراوانی هستند. با این حال، مقاومت به ترک خوردگی این الکترودها نسبت به برخی انواع دیگر پایین تر است و برای جوشکاری قطعات با ضخامت بالا مناسب نیستند.

الکترودهای سلولزی

الکترودهای سلولزی به دلیل پوشش ضخیم سلولزی خود، قوس پایدار و نفوذ عمیق ایجاد می کنند. این الکترودها برای جوشکاری در تمامی وضعیت ها به ویژه در حالت عمودی پایین مناسب اند. سرباره روان تولیدشده توسط این الکترودها به راحتی جدا می شود. با این حال، پاشش زیاد و ایجاد دود فراوان از معایب این الکترودهاست. الکترودهای سلولزی به دلیل قابلیت جوشکاری در شرایط نامناسب و نفوذ بالای جوش، در صنایع کشتی سازی، خطوط لوله و ساخت مخازن کاربرد گسترده ای دارند.

الکترودهای سلولزی برای منابع برق جریان مستقیم (DC) مناسب ترند و به طور گسترده، در صنایعی مانند جوشکاری لوله، تاسیسات گاز، پتروشیمی و صنعت نفت استفاده می شوند؛ اما، به دلیل وجود مواد فرار در پوشش و وجود سرباره نازک و غیرچسبنده، در حین جوشکاری مقدار قابل توجهی دود تولید می کنند. دو مدل شناخته شده از الکترودهای سلولزی، الکترودهای 6010 و 6011 هستند. الکترود 6013 یکی از انواع الکترودهای جوشکاری است که برای جوشکاری و فولادهای بدون آلیاژ استفاده می شود. این الکترودها از آهن و فولاد تشکیل شده اند و برای جوشکاری در شرایطی که به جوش باکیفیت و استحکام مناسب نیاز دارند، مناسب اند. با استفاده از الکترود 6013 می توان به راحتی جوش هایی با خواص مکانیکی مطلوب و سطح زیبا ایجاد کرد. این الکترودها برای کاربردهایی همچون ساخت وساز، تعمیرات فلزات و صنایع مختلف مورد استفاده قرار می گیرند.

الکترودهای اکسیدی

الکترودهای اکسیدی از انواع الکترودهای جوشکاری هستند که پوشش اصلی آنها از اکسید آهن و اکسید منگنز تشکیل شده است. این الکترودها به دلیل ایجاد سرباره روان و حجیم، برای جوشکاری در وضعیت های افقی و تخت مناسب اند. ظاهر جوش حاصل از این الکترودها بسیار خوب و یکنواخت است؛ اما، استحکام مکانیکی آنها نسبتا پایین است. به همین دلیل، از این الکترودها بیشتر برای جوشکاری های با اهمیت زیبایی و ظاهری استفاده می شود تا ساختارهای دارای بارگذاری بالا.

انواع الکترود جوشکاری بر اساس جنس مفتول

همان طور که قبلا ذکر شد، الکترود از یک میله فلزی با پوشش تشکیل شده است. جنس این میله نیز در عملکرد آن و کیفیت جوش تاثیر دارد. فلز کار که قرار است جوش داده شود، رابطه مستقیمی با مواد میله الکترود دارد. انواع الکترودهای جوش بر اساس مواد سیم عبارت اند از:

- الکترود فولادی کم کربن

- الکترود فولاد کربن متوسط

- الکترود فولادی با کربن بالا

- الکترود چدنی

- الکترود فولادی

- الکترود غیر آهنی

- الکترود آلیاژی

انواع الکترود جوشکاری بر اساس ضخامت پوشش

مقدار پوشش مورد استفاده در انواع مختلف الکترودها به نوع ساخت، مواد پوشش و ترجیحات سازنده الکترود بستگی دارد. سیستم مقدار پوشش مورد استفاده در انواع مختلف الکترودها به نوع ساخت، مواد پوشش و ترجیحات سازنده الکترود بستگی دارد. سیستم تولید الکترود اجازه می دهد ضخامت پوشش را برای هر مدل و کد الکترود تغییر دهید. چهار مدل ضخامت پوشش استاندارد برای الکترودها وجود دارد که به شرح زیر است:

- الکترود پوشش نازک

- الکترود پوشش متوسط

- الکترود پوشش ضخیم

- الکترود پوششی بسیار ضخیم

استاندارد الکترود جوشکاری

استانداردهای ISO سازمان بین المللی استانداردسازی: ISO 2560 : این استاندارد مربوط به الکترودهای فولادی کربنی و فولادهای کم آلیاژ برای جوشکاری دستی قوسی با پوشش است؛ ISO 3580 : این استاندارد برای الکترودهای جوشکاری فولادهای ضد زنگ است.

انواع سیم جوش

سیم جوش یکی از اجزای اصلی فرآیند جوشکاری است که در ایجاد اتصالات قوی و باکیفیت نقش مهمی ایفا می کند. انتخاب سیم جوش مناسب برای هر پروژه، به عوامل مختلفی مانند نوع فلز پایه، ضخامت قطعه، نوع جوشکاری و خواص مورد نظر برای جوش بستگی دارد. سیم جوش ها را می توان بر اساس معیارهای مختلفی دسته بندی کرد: بر اساس جنس فلز پایه

- سیم جوش فولادی: برای جوشکاری انواع فولادها استفاده می شود

- سیم جوش آلومینیومی: برای جوشکاری آلومینیوم و آلیاژهای آن کاربرد دارد

- سیم جوش مسی: برای جوشکاری مس و آلیاژهای آن استفاده می شود

- سیم جوش استیل: برای جوشکاری فولادهای زنگ نزن استفاده می شود

بر اساس نوع گاز محافظ

- سیم جوش برای جوشکاری :(MIG/MAG) این سیم جوش ها در فرآیند جوشکاری با گاز محافظ (MIG/MAG) استفاده می شوند. گاز محافظ از اکسید شدن فلز مذاب جلوگیری می کند و کیفیت جوش را بهبود می بخشد؛

- سیم جوش برای جوشکاری :(TIG) این سیم جوش ها در فرآیند جوشکاری با گاز محافظ و الکترود تنگستن استفاده می شوند.

انتخاب الکترود و سیم جوش مناسب

در نهایت، انتخاب الکترود و سیم جوش مناسب برای هر پروژه جوشکاری اهمیت زیادی دارد. این انتخاب به عوامل مختلفی مانند نوع فلز پایه، ضخامت قطعه کار، شرایط محیطی و نوع جوشکاری بستگی دارد. هر نوع الکترود و سیم جوش دارای ویژگی ها و کاربردهای خاص خود است که با توجه به نیازهای پروژه باید به دقت بررسی و انتخاب شود. استفاده صحیح از این مواد می تواند باعث جوش هایی با کیفیت بالا، استحکام مطلوب و طول عمر بیشتر شود. در حالی که انتخاب نامناسب ممکن است به نتایج نامطلوب و مشکلاتی در فرآیند جوشکاری بینجامد.