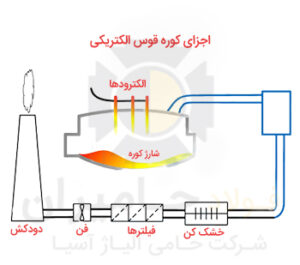

کورۀ قوس الکتریکی ابزاری پرکاربرد در ذوب قطعات آهنی و غیرآهنی محسوب میشود که با ویژگیهایی چون ایجاد حرارت بسیار زیاد و میزان تولید بالا در صنایع ذوب ایران و جهان شناختهشده میباشد. کورۀ قوس الکتریکی (electrical arc furnace) که بهاختصار EAF نیز نامیده میشود دارای حمام مذاب است و در قسمت بالای آن الکترودهای کربنی تعبیه شده است.

کوره قوس الکتریکی

این الکترودها با شارژ کوره به سمت پایین حرکت کرده و جریان الکتریکی توسط ترنسفورمرها برقرار میشود. ترنسفورمر وسیلهای است که انرژی الکتریکی را بین دو یا چند سیمپیچ و از طریق القای الکترومغناطیسی انتقال میدهد. در این میان، قیمت آهنآلات به دلیل اهمیت بالای موادی چون قراضه و آهن اسفنجی در فرآیند کوره قوس الکتریکی اهمیت دارد. انتخاب صحیح قراضه میتواند تأثیر بسزایی در عملیات ذوب داشته باشد؛ بهطوری که انتخاب نادرست ممکن است موجب شکستن الکترودها یا سرریز شدن فولاد مذاب گردد. علاوه بر قراضه، موادی همچون فروآلیاژ، فروکربن و روانساز نیز به کوره ریختهگری اضافه میشوند که هر یک تأثیر خاصی بر فرآیند دارند. فروآلیاژها شامل آلیاژهای مختلف آهن هستند و با هدف دستیابی به ترکیب شیمیایی خاص در فولاد بهکار میروند، در حالی که فروکربنها اکسیژنزداهای قوی به شمار میآیند و در کوره قوس مستقیم کاربرد ویژهای دارند. این الکترودها با شارژ کوره به سمت پایین حرکت میکنند و جریان الکتریکی توسط ترنسفورمرها برقرار میشود. ترنسفورمر وسیلهای است که انرژی الکتریکی را بین دو یا چند سیمپیچ و از طریق القای الکترومغناطیس انتقال میدهد. دو مادّۀ قراضه و آهن اسفنجی در کورۀ قوس الکتریکی نقش اصلی را ایفا میکنند. عدم انتخاب صحیح قراضه در عملیات ذوب میتواند موجب شکسته شدن الکترودها یا سرریز شدن فولاد مذاب بگردد. علاوه بر قراضه موادی چون فروآلیاژ و فرو کربن و روانساز نیز به کورۀ ریختهگری اضافه میشوند که هر یک تأثیری خاص در این فرآیند خواهند داشت. فروآلیاژها شامل آلیاژهای مختلفی از آهن هستند و با هدف دستیابی به ترکیب شیمیایی مشخص در فولاد اضافه میشوند. فروکربنها اکسیژنزدای بسیار قوی محسوب میشوند و در کورۀ قوسِ مستقیم کاربرد دارند. در ادامه، به معرفی بیشتر کوره قوس الکتریکی خواهیم پرداخت.

ساخت کوره قوس الکتریکی

ساخت کورههای قوس الکتریکی در سال ۱۸۷۸ به دست اِرو (Paul (Louis-Toussaint) Héroult فرانسوی متولد 1863 فوت 1914، تلفظ نام به صورت اِرو) انجام گرفت. ابداع این روش مبتنی بر این بود که میتوان برای ذوب فلزات از قوسی استفاده کرد که بین دو الکترود افقی ایجاد میشود. البته بهتر است بدانید طرح ایجاد قوس الکتریکی توسط زیمنس (Friedrich August Siemens آلمانی متولد 1826 فوت 1904) ارائه شد اما اِرو آن را عملی کرد. در مدل ابداعی اِرو کوره از برق سه فاز استفاده میکرد. در هر فاز جریان از یک الکترود عبور میکرد و پس از ورود به حمام مذاب به الکترود دیگر انتقال پیدا میکرد. در نتیجه حرارت حاصل به وسیلۀ حمام گرفته میشد و به دنبال آن فرسایش مواد نسوز به حداقل خود میرسید.

انواع کوره های قوس الکتریکی

کورۀ قوس از لحاظ عبور جریان الکتریکی به دو نوع مستقیم و غیر مستقیم تقسیم میگردد. کورۀ قوس الکتریکی مستقیم: این کوره در سه نوع تک الکترود، دو الکترود، و سه الکترود تولید میشود. نوع سه الکترود جهت ذوب فولاد در تناژ بالا کاربرد دارد. در این مدلِ کوره، قوس الکتریکی بین الکترود و شارژ برقرار میشود و با حرارت تولیدشده ذوب صورت میگیرد. دمای کورههای قوس الکتریکی تا 4000 درجه سانتی گراد نیز در دسترس است و دارای بیشترین کاربرد در ساخت فولاد میباشد. سختی فولاد vcn 200 هم می تواند در این موارد تاثیر گزار باشد. کورۀ قوس الکتریکی غیر مستقیم: قوس الکتریکی بین دو الکترود که در بالای شارژ داخل کوره تعبیه شده اتفاق میافتد و عمل ذوب از طریق حرارتی که به شارژ انتقال یافته صورت می گیرد. روش غیر مستقیم برای ذوب فلزات غیر آهنی یا ذوب فلز چدن کاربرد دارد.

نحوه عملکرد کوره قوس الکتریکی

آنچه در فرآیند ذوب با این کورهها اهمیت دارد، داشتن حوضچۀ مذاب از آهن و شارژ آهن اسفنجی است. حرارت زیاد و در نتیجه ذوب شدن مواد در کوره، حاصل عبور جریان برق از الکترودهایی است که بر بالای جریان مذاب و یا در داخل آن قرار دارند. در هر کوره سه الکترود از سقف عبور میکند و هر یک به فاز جریان برق متصل میباشند. در ادامه با حرکت نوسانی الکترودها طول قوس ایجادشده تغییر مییابد و ضروری است حرارت لازم برای ذوب تنظیم بگردد. در آخر با رسیدن به درجه حرارت 1550 و ایجاد جرقه و ذوب قراضهها، شارژ آهن اسفنجی به کوره آغاز میشود و ولتاژ تا رسیدن به میزان مطلوب کاهش پیدا میکند.

کاربرد کوره قوس الکتریکی

کورههای EAF به دلیل بازدهی بالا در تبدیل انرژی الکتریکی به حرارتی کاربرد بسیار گستردهای دارند. در حال حاضر 30 درصد فولاد جهان با این کورهها تولید میگردد. تذکر این مطلب لازم است که عوامل دیگری نظیر مجهز شدن کورهها به مشعلهای اکسیژن-سوخت و کنترل اتوماتیک ذوب و پالایش و… در استفاده از کورههای قوس الکتریکی در دهههای اخیر مؤثر بوده است. از جمله مواردی که با کورۀ قوس الکتریکی تولید میشوند شامل ناودانی، میله، تسمه، میلگرد آجدار، طیف وسیعی از گریدهای فولاد، گریدهای مورد استفاده در صنعت خودرو و… و از جمله فولاد mo40 و فولاد ck45 میباشد.

تفاوت کوره قوس الکتریکی و کوره ذوب

آیا تفاوتهای کورۀ قوس الکتریکی و کورۀ بلند را میدانید؟ هر کدام از این کورهها مزایا و چالشهایی دارند که در ادامه به آنها میپردازیم. در کورههای قوس الکتریکی از ضایعات فولاد به عنوان مواد اولیه استفاده میکنند و برق منبع اصلی انرژی برای ذوب ضایعات میباشد. از مزایای کورۀ قوس الکتریکی میتوان به این اشاره کرد که در این نوع کوره هزینههای اولیه کمتر است و فضای کمتری اشغال میشود و نیز زمان کمتری برای تولید محصولات صرف میشود. کورۀ قوس الکتریکی کوچکتر و کارآمدتر است. به منبع کک ثابت نیاز ندارند. در عوض، از الکتریسیتهای که از طریق الکترودهای گرافیتی حمل میشود برای ایجاد قوس استفاده میکنند. فلز مورد استفاده در کورۀ قوس الکتریکی معمولاً فولاد قراضه است. مدیریت دمای داخل سیستم آسانتر از کورۀ بلند است و باعث کارآمدتر شدن آن میشود. یکی دیگر از مزایای استفاده از فرآیند EAF این است که میتوان انواع فولاد را ساخت. این نوع ساخت باعث تفاوت قیمت فولاد در بازار آهن میشود.

آیا تفاوتهای کورۀ قوس الکتریکی و کورۀ بلند را میدانید؟ هر کدام از این کورهها مزایا و چالشهایی دارند که در ادامه به آنها میپردازیم. در کورههای قوس الکتریکی از ضایعات فولاد به عنوان مواد اولیه استفاده میکنند و برق منبع اصلی انرژی برای ذوب ضایعات میباشد. از مزایای کورۀ قوس الکتریکی میتوان به این اشاره کرد که در این نوع کوره هزینههای اولیه کمتر است و فضای کمتری اشغال میشود و نیز زمان کمتری برای تولید محصولات صرف میشود. کورۀ قوس الکتریکی کوچکتر و کارآمدتر است. به منبع کک ثابت نیاز ندارند. در عوض، از الکتریسیتهای که از طریق الکترودهای گرافیتی حمل میشود برای ایجاد قوس استفاده میکنند. فلز مورد استفاده در کورۀ قوس الکتریکی معمولاً فولاد قراضه است. مدیریت دمای داخل سیستم آسانتر از کورۀ بلند است و باعث کارآمدتر شدن آن میشود. یکی دیگر از مزایای استفاده از فرآیند EAF این است که میتوان انواع فولاد را ساخت. این نوع ساخت باعث تفاوت قیمت فولاد در بازار آهن میشود.  کورۀ بلند نمادی از صنعت فلز است که بیشتر آن را میشناسند. از سنگ آهن به عنوان منبع مواد و از کک به عنوان منبع کربن در این کوره استفاده میشود. سنگ آهن و کک را ذوب میکنند تا بتواند آهن خام با محتوای کربن بالا تولید کنند و سپس برای حذف ناخالصیها وارد مبدل میکنند. کورۀ بلند نیاز به سرمایهگذاری زیاد در توسعۀ آن دارد و فضای بزرگی را اشغال میکند و مقدار زیادی دی اکسید کربن منتشر میکند. از معایب کورۀ ذوب بلند میتوان به این اشاره کرد که در این کوره کک برای ذوب سنگ آهن و ایجاد آهن خام استفاده میشود و سپس از اکسیژن برای تبدیل آهن خام به فولاد استفاده میشود. با این حال، این روش به دلیل نیاز مداوم به کک گاز CO2 بالایی تولید میکند. کورههای قوس الکتریکی در صنعت فولاد نیازمند رعایت استانداردهای مختلفی برای اطمینان از ایمنی و کیفیت و بهرهوری هستند. برخی از استانداردهای کلیدی شامل ISO 13578 برای الزامات ایمنی، ISO 50001 برای بهینهسازی مصرف انرژی، ISO 14001 برای مدیریت محیط زیست، و ISO 9001 برای مدیریت کیفیت میباشند. همچنین استاندارد IEC 60519 به تجهیزات حرارتی الکتریکی و IEEE 1020 به تجهیزات حفاظت الکتریکی اختصاص دارد. این استانداردها به جنبههای مختلفی مانند طراحی، ساخت، ایمنی، و عملکرد تجهیزات در کورههای قوس الکتریکی میپردازند. رعایت این مقررات به تولیدکنندگان کمک میکند تا فرآیندهای تولید فولاد را بهینهسازی کنند و محصولاتی باکیفیت و سازگار با محیط زیست ارائه دهند.

کورۀ بلند نمادی از صنعت فلز است که بیشتر آن را میشناسند. از سنگ آهن به عنوان منبع مواد و از کک به عنوان منبع کربن در این کوره استفاده میشود. سنگ آهن و کک را ذوب میکنند تا بتواند آهن خام با محتوای کربن بالا تولید کنند و سپس برای حذف ناخالصیها وارد مبدل میکنند. کورۀ بلند نیاز به سرمایهگذاری زیاد در توسعۀ آن دارد و فضای بزرگی را اشغال میکند و مقدار زیادی دی اکسید کربن منتشر میکند. از معایب کورۀ ذوب بلند میتوان به این اشاره کرد که در این کوره کک برای ذوب سنگ آهن و ایجاد آهن خام استفاده میشود و سپس از اکسیژن برای تبدیل آهن خام به فولاد استفاده میشود. با این حال، این روش به دلیل نیاز مداوم به کک گاز CO2 بالایی تولید میکند. کورههای قوس الکتریکی در صنعت فولاد نیازمند رعایت استانداردهای مختلفی برای اطمینان از ایمنی و کیفیت و بهرهوری هستند. برخی از استانداردهای کلیدی شامل ISO 13578 برای الزامات ایمنی، ISO 50001 برای بهینهسازی مصرف انرژی، ISO 14001 برای مدیریت محیط زیست، و ISO 9001 برای مدیریت کیفیت میباشند. همچنین استاندارد IEC 60519 به تجهیزات حرارتی الکتریکی و IEEE 1020 به تجهیزات حفاظت الکتریکی اختصاص دارد. این استانداردها به جنبههای مختلفی مانند طراحی، ساخت، ایمنی، و عملکرد تجهیزات در کورههای قوس الکتریکی میپردازند. رعایت این مقررات به تولیدکنندگان کمک میکند تا فرآیندهای تولید فولاد را بهینهسازی کنند و محصولاتی باکیفیت و سازگار با محیط زیست ارائه دهند.

چه نکاتی در نگهداری کوره قوس الکتریکی باید رعایت شود

نگهداری صحیح کوره قوس الکتریکی (EAF) برای بهبود عملکرد و افزایش طول عمر آن ضروری است. نکات کلیدی شامل بازرسیهای دورهای برای شناسایی مشکلات فنی، بررسی و نگهداری نسوزهای داخلی و الکترودها، و مدیریت سیستمهای خنککننده و کنترل اتوماسیون است. این اقدامات به کاهش خرابیها و بهینهسازی مصرف انرژی کمک میکنند. علاوه بر این، مدیریت صحیح مواد مصرفی و ضایعات، آموزش کارکنان و رعایت پروتکلهای ایمنی از اهمیت بالایی برخوردارند. ثبت و تحلیل دادههای نگهداری نیز به شناسایی الگوهای خرابی و بهبود برنامههای پیشگیرانه کمک میکند، که در نهایت منجر به افزایش بهرهوری و ایمنی کوره میشود. اهمیت کوره قوس الکتریکی در صنعت فولادسازی و نقش فولاد حامیران در پایان، میتوان گفت که کوره قوس الکتریکی به عنوان یکی از تکنولوژیهای پیشرفته در صنعت فولادسازی نقش مهمی در تولید فولادهای باکیفیت دارد. این کورهها با کاهش مصرف انرژی و تولید کمتر گازهای گلخانهای، راهکاری پایدار و موثر برای تأمین نیازهای صنعتی ارائه میدهند. در این مسیر، فولاد حامیران با ارائه محصولات متنوع و خدمات تخصصی، از جمله فولادهای صنعتی و ساختمانی، سهم ویژهای در تأمین فولاد مورد نیاز صنایع کشور ایفا میکند.