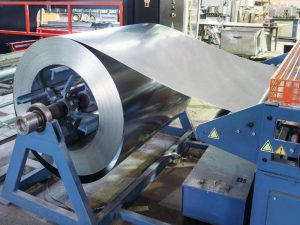

برش رول ورق یکی از مراحل اساسی در فرایند تولید قطعات فلزی است که در صنایع مختلف، از ساختمان سازی تا خودروسازی و تولید ماشین آلات کاربرد دارد. رول های ورق با توجه به نیازهای تولیدی و نوع محصول، در اندازه ها و ضخامت های مختلف تولید می شوند و بسته به نوع پروژه، به روش های مختلف برش داده می شوند. در این مقاله به بررسی نحوه برش رول ورق و انواع روش های موجود می پردازیم.

قیمت ورق یکی از مهم ترین عوامل در انتخاب روش برش رول ورق است. با توجه به نوسانات قیمت ورق، انتخاب روش مناسب برای کاهش هدررفت و بهره وری بالا اهمیت ویژه ای دارد. قیمت ورق به عوامل متعددی نظیر ضخامت، نوع متریال (مانند فولاد، استیل و آلومینیوم)، و میزان تقاضای بازار بستگی دارد.

روش های مختلف برش رول ورق

در برش رول ورق، روش های مختلفی وجود دارد که هر یک با توجه به ضخامت ورق، دقت مورد نیاز و نوع فلز، مزایا و محدودیت های خاص خود را دارند. در ادامه به برخی از این روش ها پرداخته می شود.

رول به شیت

رول به شیت یکی از فرآیندهای برش ورق های فلزی است که در آن رول های پیوسته ورق به ابعاد مشخص و قطعات جداگانه تبدیل می شوند. در این فرآیند، ورق های فلزی از رول باز شده و با توجه به نیاز مشتری در اندازه های مشخص برش داده می شوند. دستگاه های رول به شیت معمولاً به سیستم های اتوماتیک مجهز هستند که امکان برش های دقیق و بدون خطا را فراهم می کنند.

برش گیوتین

در روش برش مکانیکی، از دستگاه های گیوتینی برای برش ورق استفاده می شود. این دستگاه ها ورق را با استفاده از نیروی مکانیکی یا هیدرولیکی به اندازه های مورد نیاز برش می دهند. این روش به دلیل سرعت بالا و هزینه نسبتاً پایین، در بسیاری از صنایع محبوب است، اما محدودیت هایی در دقت و توانایی برش ورق های بسیار ضخیم دارد.

برش لیزر

برش لیزری یکی از دقیق ترین روش های برش رول ورق است و برای ورق هایی با ضخامت های کم تا متوسط به کار می رود. در این روش، اشعه لیزر با دقت بالا و بدون ایجاد تماس مستقیم، برش هایی صاف و بدون خرابی لبه ایجاد می کند. این روش برای پروژه هایی که دقت بالا و پرداخت لبه های صاف نیاز دارند، مناسب است. همچنین، با توجه به هزینه بالای تجهیزات لیزری، معمولاً برای پروژه هایی با حجم تولید پایین استفاده می شود.

برش پلاسما

برش پلاسما یکی دیگر از روش های برش رول ورق است که از گاز پلاسما برای برش فلزات استفاده می کند. این روش برای برش ورق های ضخیم تر بسیار مناسب است و نسبت به روش های دیگر، سرعت بیشتری دارد. برش پلاسما به دلیل قابلیت انعطاف پذیری بالا در برش انواع مختلف فلزات و سرعت اجرای بالا، در پروژه های صنعتی و ساخت وساز کاربرد دارد. البته به دلیل دمای بالای برش، ممکن است لبه های ورق کمی خشن و نامنظم شوند که نیاز به پرداخت مجدد دارند.

برش واترجت

برش واترجت یکی دیگر از روش های پیشرفته در برش رول ورق است. در این روش، آب با فشار بسیار بالا به همراه مواد ساینده به ورق برخورد کرده و باعث برش آن می شود. برش واترجت به دلیل دقت بالا و عدم تولید حرارت در هنگام برش، بسیار مناسب برای فلزاتی است که به حرارت حساس هستند. این روش همچنین برای موادی به غیر از فلز نیز کاربرد دارد. هزینه های عملیاتی واترجت نسبتاً بالا است، اما دقت و تمیزی برش در این روش بسیار بالا می باشد.

مراحل برش رول ورق

برای انجام برش رول ورق، ابتدا لازم است مراحل و تجهیزات مورد نیاز مشخص شود. در ادامه به مراحل کلی این فرایند پرداخته می شود:

انتخاب نوع ورق و ضخامت مناسب: انتخاب نوع ورق و ضخامت مناسب با توجه به نیاز پروژه و مشخصات مواد اولیه انجام می شود. این انتخاب تاثیر زیادی بر کیفیت نهایی و همچنین هزینه های تولید دارد.

انتخاب روش برش: بر اساس نیازهای پروژه و بودجه موجود، یکی از روش های برش انتخاب می شود. اگر نیاز به دقت بالا و لبه های صاف باشد، برش لیزری یا واترجت بهترین گزینه ها هستند. برای ورق های ضخیم تر نیز برش پلاسما می تواند موثر باشد.

تنظیم و آماده سازی دستگاه برش: تنظیمات مربوط به دستگاه برش شامل دمای برش، سرعت، و فشار بستگی به روش انتخابی و نوع ورق دارد. دقت در این مرحله برای جلوگیری از هدررفت مواد و بهبود کیفیت نهایی بسیار مهم است.

اجرای برش: اجرای برش با استفاده از دستگاه های انتخابی و به کارگیری دقت بالا انجام می شود. در این مرحله نیاز است تا اپراتور دستگاه به دقت پارامترهای مختلف را نظارت و کنترل کند.

بازرسی و پرداخت لبه ها: پس از برش، قطعات برش داده شده بازرسی شده و لبه های آن ها در صورت نیاز پرداخت می شوند. این مرحله برای اطمینان از کیفیت برش و آماده سازی قطعات برای مراحل بعدی ضروری است.

نکات مهم در برش رول ورق

دقت در انتخاب ضخامت و نوع ورق: نوع ورق و ضخامت آن باید بر اساس نیازهای پروژه و مقاومت مورد نیاز انتخاب شود.

کنترل کیفیت برش: نظارت بر کیفیت برش و دقت در تنظیمات دستگاه برای جلوگیری از هدررفت مواد و تضمین کیفیت نهایی ضروری است.

توجه به هزینه ها: با توجه به نوسانات قیمت ورق، انتخاب روشی که کمترین هدررفت و بیشترین بازده را داشته باشد، می تواند به کاهش هزینه های تولید کمک کند.

انتخاب روش مناسب برای برش

فرآیند برش رول ورق، با توجه به نوع پروژه و نیازهای خاص هر صنعت، از مراحل کلیدی در تولید قطعات فلزی با کیفیت و دقت بالا به شمار می آید. انتخاب روش مناسب برای برش، از جمله استفاده از برش های لیزری، پلاسما و واترجت، تاثیر مستقیمی بر کیفیت نهایی و کاهش هزینه های تولید دارد. همچنین توجه به جزئیات مانند ضخامت ورق، نوع فلز و نیاز به پرداخت لبه ها می تواند به تولید قطعاتی با دقت و ظرافت بالا کمک کند.

با رعایت این اصول و در نظر گرفتن نیازهای ویژه هر پروژه، می توان فرایند برش رول ورق را بهینه کرده و از هدر رفت مواد و هزینه های اضافی جلوگیری کرد. در نهایت، با آگاهی از قیمت ورق و همکاری با تامین کنندگان معتبر، می توان از مناسب ترین روش برای اجرای دقیق برش ها و حفظ کیفیت در محصولات نهایی بهره برد. برای برش انواع ورق در تمامی سایزها می توانید با کارشناسان ما در فولاد حامیران تماس حاصل فرمایید.