فولاد ضد زنگ چیست

فولاد ضد زنگ، آلیاژی از آهن است که حاوی حداقل 10.5 درصد کروم میباشد. این ترکیب خاص باعث ایجاد لایهای مقاوم در برابر زنگزدگی و خوردگی میشود. فولاد ضد زنگ معمولاً در دو نوع اصلی تولید میشود:- فولاد ضد زنگ آستنیتی: این نوع فولاد با افزودن نیکل و کروم تولید میشود و معمولاً از نظر چکشخواری و شکلپذیری بهتر عمل میکند.

- فولاد ضد زنگ فریتی: این نوع فولاد نسبت به آستنیتی کمتر انعطافپذیر است و بیشتر در کاربردهای ساختاری به کار میرود.

اهمیت جوشکاری در فولاد ضد زنگ

جوشکاری فولاد ضد زنگ به دلیل کاربردهای وسیع آن در صنایع مختلف بسیار اهمیت دارد. این ماده به دلیل ویژگیهای خاص خود، نیازمند دقت و توجه ویژهای در فرآیند جوشکاری است. جوشکاری نادرست میتواند منجر به زنگزدگی و کاهش استحکام اتصال شود. بنابراین، آشنایی با تکنیکهای صحیح جوشکاری و انتخاب مواد و ابزار مناسب برای دستیابی به نتایج مطلوب ضروری است.تکنیک های جوشکاری فولاد ضد زنگ

جوشکاری با قوس الکتریکی (SMAW)

جوشکاری با قوس الکتریکی (Shielded Metal Arc Welding) یکی از رایجترین روشها برای جوشکاری فولاد ضد زنگ است. در این روش، الکترود فلزی به عنوان منبع حرارت و ماده پرکننده عمل میکند. این روش برای جوشکاری فولادهای ضد زنگ آستنیتی و فریتی مناسب است و به دلیل انعطافپذیری و قابلیت استفاده در محیطهای مختلف، از محبوبیت بالایی برخوردار است.جوشکاری TIG (TIG Welding)

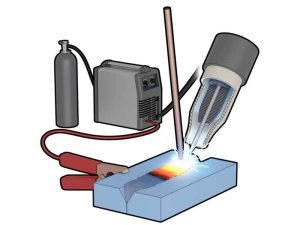

جوشکاری TIG یکی از دقیقترین روشهای جوشکاری است که در آن از یک الکترود تنگستن و گاز آرگون به عنوان محافظ استفاده میشود. این روش به ویژه برای جوشکاری فولاد ضد زنگ آستنیتی توصیه میشود و برای پروژههایی که نیاز به کیفیت بالای جوش دارند، مناسب است.جوشکاری MIG (MIG Welding)

جوشکاری MIG نیز یکی دیگر از روشهای رایج برای جوشکاری فولاد ضد زنگ است. در این روش، یک سیم فلزی به عنوان الکترود و گاز آرگون یا دیاکسیدکربن به عنوان محافظ استفاده میشود. این روش معمولاً سریعتر و سادهتر از جوشکاری TIG است و برای کاربردهای صنعتی مناسبتر است.

چالش های جوشکاری فولاد ضد زنگ

- تغییر رنگ و زنگزدگی

- تنشهای داخلی

- انتخاب مواد پرکننده مناسب

نکات کلیدی برای جوشکاری فولاد ضد زنگ

- آمادهسازی سطح

- تنظیمات جوشکاری

- خنککاری مناسب

- بازرسی جوش

کاربردهای جوشکاری فولاد ضد زنگ

جوشکاری فولاد ضد زنگ در صنایع مختلف کاربرد فراوان دارد. برخی از این صنایع عبارتند از:- صنایع غذایی: تجهیزات مورد استفاده در صنایع غذایی به دلیل تماس مداوم با مواد خوراکی و رطوبت باید از فولاد ضد زنگ ساخته شوند. جوشکاری صحیح این تجهیزات از اهمیت بالایی برخوردار است.

- صنایع شیمیایی: بسیاری از تجهیزات در صنایع شیمیایی به فولاد ضد زنگ نیاز دارند تا در برابر خوردگی و زنگزدگی مقاومت کنند.

- ساخت سازههای دریایی: به دلیل تماس مداوم با آب دریا، سازههای دریایی باید از فولاد ضد زنگ جوشکاریشده ساخته شوند.

- صنعت پزشکی: ابزارآلات پزشکی و تجهیزات بیمارستانی باید از فولاد ضد زنگ تولید شوند تا در برابر عفونتها مقاوم باشند.

بهترین روش ها برای جوشکاری فولاد ضد زنگ

برای دستیابی به بهترین نتایج در جوشکاری فولاد ضد زنگ، رعایت نکات زیر پیشنهاد میشود:- استفاده از ابزار و تجهیزات مناسب: انتخاب ابزار مناسب و با کیفیت تأثیر زیادی بر کیفیت جوش خواهد داشت.

- آموزش و تجربه: جوشکاران باید آموزشهای لازم را دیده و تجربه کافی در جوشکاری فولاد ضد زنگ داشته باشند.

- توجه به شرایط محیطی: شرایط محیطی مانند دما و رطوبت نیز بر کیفیت جوش تأثیر میگذارد. بنابراین، بهتر است جوشکاری در شرایط مناسب انجام شود.

چگونه جوشکاری فولاد ضد زنگ را به بهترین نحو انجام دهیم

جوشکاری فولاد ضد زنگ فرآیندی پیچیده و نیازمند دقت و مهارت بالا است. با شناخت صحیح از ویژگیها و تکنیکهای جوشکاری این ماده، میتوان به جوشهای با کیفیت و مقاوم دست یافت. فولاد ضد زنگ به دلیل ویژگیهای خاص خود در بسیاری از صنایع کاربرد دارد و جوشکاری صحیح آن میتواند به افزایش عمر مفید و کارایی تجهیزات کمک کند. با رعایت نکات و تکنیکهای ذکرشده، میتوان بهترین نتایج را در این زمینه به دست آورد. برای جوشکاری درست و اصولی، پیشنهاد میشود با متخصصان این عرصه مشورت کرده و برای این کار میتوانید با مشاوران و متخصصان فولاد حامیران، نمایندگی رسمی الکترود آما، تماس بگیرید.

چگونه جوشکاری فولاد ضد زنگ را به بهترین نحو انجام دهیم

جوشکاری فولاد ضد زنگ فرآیندی پیچیده و نیازمند دقت و مهارت بالا است. با شناخت صحیح از ویژگیها و تکنیکهای جوشکاری این ماده، میتوان به جوشهای با کیفیت و مقاوم دست یافت. فولاد ضد زنگ به دلیل ویژگیهای خاص خود در بسیاری از صنایع کاربرد دارد و جوشکاری صحیح آن میتواند به افزایش عمر مفید و کارایی تجهیزات کمک کند. با رعایت نکات و تکنیکهای ذکرشده، میتوان بهترین نتایج را در این زمینه به دست آورد. برای جوشکاری درست و اصولی، پیشنهاد میشود با متخصصان این عرصه مشورت کرده و برای این کار میتوانید با مشاوران و متخصصان فولاد حامیران، نمایندگی رسمی الکترود آما، تماس بگیرید.