مارتنزیت و اهمیت تمپرینگ در آن

مارتنزیت یکی از فازهای بسیار سخت در فولاد است که به دلیل حضور کربن فوق اشباع در ساختار شبکه ای آهن و همچنین چگالی بالای عیوب کریستالی مانند نابجایی ها و مرزهای با زاویه بالا، سختی قابل توجهی دارد. با وجود این ویژگی، فولادهای مارتنزیتی اغلب به دلیل چقرمگی پایین، برای بسیاری از کاربردهای مهندسی به صورت مستقیم قابل استفاده نیستند. برای بهبود تعادل بین سختی و چقرمگی، عملیات حرارتی موسوم به «تمپرینگ» یا برگشت دادن انجام می شود که باعث کاهش تنش های داخلی و بهبود خواص مکانیکی می گردد.تمپرینگ فولاد چیست

تمپرینگ فولادهای مارتنزیتی، با حرارت دادن به مدت معینی در دماهای زیر A1 (قبل از وارد شدن به منطقه آستنیتی) انجام می شود. این فرآیند با هدف تبادل مقداری از استحکام برای شکل پذیری بیشتر صورت می گیرد. تمپرینگ به کاهش کربن فوق اشباع و جایگزینی آن با ساختارهای پایدارتر کمک می کند. همچنین، آستنیت باقی مانده در فولادهای با بیش از 0.7 درصد وزنی کربن می تواند در طول فرآیند تمپر تجزیه شود.مراحل تمپرینگ

در فولادهای کربنی حاوی درصد کمی از عناصر آلیاژی، مراحل زیر در حین تمپرینگ اتفاق می افتد: مرحله 1 (20 تا 100 درجه سانتی گراد): نفوذ کوتاه برد اتم های کربن به نابجایی ها و مرزهای صفحه مارتنزیت و تشکیل خوشه های کربن. مرحله 2 (100 تا 200 درجه سانتی گراد): رسوب کاربیدهای انتقالی، به ویژه کاربید (Fe2.4C). مرحله 3 (200 تا 350 درجه سانتی گراد): تبدیل آستنیت باقی مانده به فریت و سمنتیت. مرحله 4 (250 تا 700 درجه سانتی گراد): تشکیل فریت و سمنتیت. در این مرحله، کاربیدهای کروی در ماتریسی از دانه های فریت هم محور تشکیل می شود.تأثیر تمپرینگ بر قیمت فولاد

عملیات تمپرینگ تأثیر مستقیمی بر قیمت فولاد دارد. فولادهای ابزار کربنی، که معمولاً در صنایع مختلف مورد استفاده قرار می گیرند، به دلیل خواص مکانیکی بهبود یافته ناشی از تمپرینگ، قیمت بالاتری نسبت به فولادهای غیر تمپر شده دارند. این افزایش قیمت به دلیل هزینه های اضافی در فرآیندهای حرارتی و آلیاژی است که برای دستیابی به خواص مطلوب انجام می شود. در نتیجه، انتخاب فولاد مناسب و روش های تمپرینگ صحیح می تواند به بهبود عملکرد و همچنین افزایش قیمت فروش نهایی فولاد منجر شود. به عنوان مثال، در فولاد ابزار کربنی، تمپرینگ می تواند کیفیت و استحکام را بهبود بخشد، که این امر منجر به افزایش قیمت فولاد ابزار کربنی در بازار می شود. بنابراین، تمپرینگ نه تنها بر ویژگی های فنی فولاد تأثیر می گذارد، بلکه می تواند قیمت نهایی آن را نیز تحت تأثیر قرار دهد.منحنی های تمپرینگ

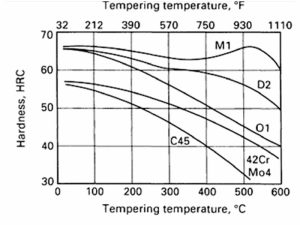

در فولادهای آلیاژ شده با کروم، مولیبدن، وانادیم یا تنگستن، تشکیل کاربیدهای آلیاژی در محدوده دمایی 500 تا 700 درجه سانتی گراد رخ می دهد. در مرحله اول، سختی کمی افزایش می یابد، در حالی که در مراحل بعدی (2، 3 و 4) سختی کاهش می یابد. حالت های مختلف سختی برخی از فولادها پس از تمپرینگ به مدت 2 ساعت در دماهای مختلف نشان دهنده تغییرات خواص مکانیکی در اثر عملیات تمپرینگ است.

رابطه بین سختی و زمان تمپرینگ

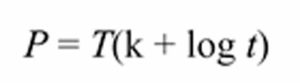

Holloman و Jaffe در مطالعات خود نشان دادند که رابطه بین سختی و زمان و دمای تمپرینگ را می توان به صورت گرافیکی با رسم سختی به عنوان تابعی از پارامتر تمپرینگ P بیان کرد. در این بیان، T دما (بر حسب درجه کلوین)، k ثابت با مقدار حدود 20 و t زمان بر حسب ساعت است. پیش زمینه فیزیکی این بیان تجربی این است که واکنش های مختلف تمپرینگ، فرآیندهای نفوذی هستند که از نظر حرارتی فعال می شوند.

تأثیر تمپرینگ فولاد بر چقرمگی فولاد

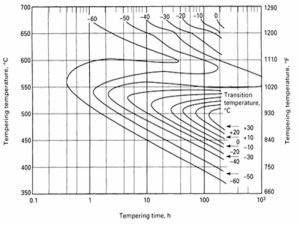

چقرمگی فولاد با کاهش سختی افزایش می یابد. با این حال، زمانی که ناخالصی های خاصی مانند آرسنیک، فسفر، آنتیموان و قلع وجود داشته باشند، ممکن است یک حداقل چقرمگی به نام «تردی تمپر» در محدوده دمایی 350 تا 600 درجه سانتی گراد در مرزهای دانه رخ دهد. این موضوع در شرایطی که قطعات برای مدت طولانی در معرض دماهای بحرانی قرار می گیرند، نگران کننده است. استاندارد تمپرینگ فولاد

تمپرینگ فولاد یک عملیات حرارتی حیاتی برای بهبود خواص مکانیکی فولادهاست که تحت استانداردهای مهمی مانند ASTM A255، ISO 9001، EN 10083، JIS G4401 و ASTM A681 قرار دارد. این استانداردها شامل مواردی نظیر آزمایش سختی، مدیریت کیفیت، مشخصات فولادهای سازه ای و آلیاژی هستند. دما و زمان تمپرینگ از عوامل کلیدی در تعیین خواص نهایی فولاد به شمار می آیند و رعایت استانداردها برای تضمین کیفیت و عملکرد محصولات ضروری است.

نقش کلیدی تمپرینگ در بهبود خواص مکانیکی و قیمت فولاد

در نهایت، تمپرینگ به عنوان یک عملیات حرارتی حیاتی در بهبود خواص مکانیکی فولادها شناخته می شود. این فرآیند به کاهش سختی و افزایش چقرمگی کمک کرده و تأثیر قابل توجهی بر قیمت فولاد، به ویژه فولادهای ابزار کربنی، دارد. برای دستیابی به بهترین نتایج، توجه به دما، زمان و نوع آلیاژ در فرآیند تمپرینگ ضروری است.

با توجه به این نکات، تولیدکنندگان و مصرف کنندگان باید به تأثیر تمپرینگ بر خواص فولاد و قیمت آن توجه ویژه ای داشته باشند تا بتوانند بهترین تصمیمات را در فرآیندهای ساخت و استفاده از فولاد اتخاذ کنند.

استاندارد تمپرینگ فولاد

تمپرینگ فولاد یک عملیات حرارتی حیاتی برای بهبود خواص مکانیکی فولادهاست که تحت استانداردهای مهمی مانند ASTM A255، ISO 9001، EN 10083، JIS G4401 و ASTM A681 قرار دارد. این استانداردها شامل مواردی نظیر آزمایش سختی، مدیریت کیفیت، مشخصات فولادهای سازه ای و آلیاژی هستند. دما و زمان تمپرینگ از عوامل کلیدی در تعیین خواص نهایی فولاد به شمار می آیند و رعایت استانداردها برای تضمین کیفیت و عملکرد محصولات ضروری است.

نقش کلیدی تمپرینگ در بهبود خواص مکانیکی و قیمت فولاد

در نهایت، تمپرینگ به عنوان یک عملیات حرارتی حیاتی در بهبود خواص مکانیکی فولادها شناخته می شود. این فرآیند به کاهش سختی و افزایش چقرمگی کمک کرده و تأثیر قابل توجهی بر قیمت فولاد، به ویژه فولادهای ابزار کربنی، دارد. برای دستیابی به بهترین نتایج، توجه به دما، زمان و نوع آلیاژ در فرآیند تمپرینگ ضروری است.

با توجه به این نکات، تولیدکنندگان و مصرف کنندگان باید به تأثیر تمپرینگ بر خواص فولاد و قیمت آن توجه ویژه ای داشته باشند تا بتوانند بهترین تصمیمات را در فرآیندهای ساخت و استفاده از فولاد اتخاذ کنند.