فولاد یکی از پرکاربردترین و مهمترین آلیاژها در سطح جهان است. فولاد می تواند خواص برخی از عناصر آلیاژی را جذب و ویژگی های چشمگیری پیدا کند که به این نوع فولاد، فولاد آلیاژی گفته می شود. این نوع از فولاد که به آن Alloy Steel گفته می شود، خانواده بزرگی از تولیدات فولادی را امکان پذیر کرده است.

قیمت فولاد بسته به آلیاژی بودن و یا غیرآلیاژی بودن آن متفاوت می باشد که فولاد های آلیاژی به دلیل وجود عناصر آلیاژی در آن ها کمی گرانتر هستند.

فولاد آلیاژی در صنایعی همچون نفت، پتروشیمی، هواپیما سازی، خودروسازی، کشتی سازی، ساخت قطعات مختلف و غیره کاربرد دارد. در این مقاله قصد داریم به بررسی نقش و تاثیر عناصر آلیاژی بر فولاد بپردازیم. برای اطلاعات بیشتر با فولاد حامیران همراه باشید.

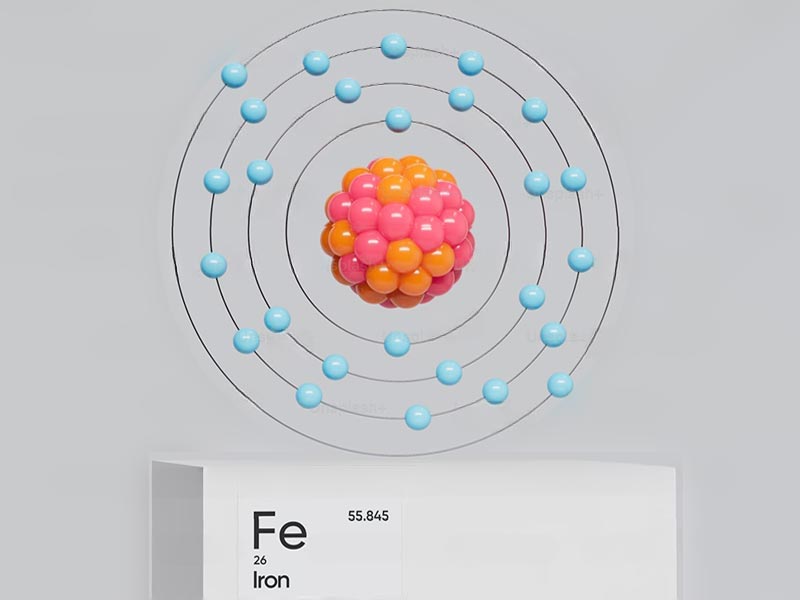

همانطور که در مقدمه هم توضیح دادیم، فولاد؛ آلیاژی است که از ترکیب آهن و کربن به وجود می آید. در کنار کربن از عناصر دیگر نظیر منگنز، بور، وانادیم، کروم، منگنز، سیلیسیوم، تنگستن و غیره نیز استفاده می کنند.

هر کدام از این عناصر نوع خاصی از فولاد آلیاژی را با قابلیت ها و خواص ویژه به وجود می آورند. درصد کربن و عناصر آلیاژی موجود در فولاد، تعیین کننده خواص فولاد هستند. به گونه ای که با افزایش یا کاهش درصد یک عنصر، ویژگی متفاوتی در فولاد ایجاد می شود و فولاد از نظر خواص مکانیکی و شیمیایی تغییر می کند.

صنعتگران با دانش و اطلاعاتی که از عناصر و خواصشان دارند؛ می توانند محصول مورد نظرشان را تولید و به بازار عرضه کنند. بنابراین مهم است که از تاثیر عناصر مطلع شویم تا بتوانیم کاربرد و خواص هر نوع فولاد را تعیین کنیم.

مزایای آلیاژهای فولادی

هر فولاد آلیاژی علاوه بر کربن؛ عناصر دیگری نیز دارد که با کم یا زیاد شدن آنها، فولاد خواص منحصربه فردتری می گیرد. برخی از عناصر نیز موجب بهبود خواص فولاد آلیاژ شده می شوند. این خواص از طریق این عناصر به این شکل به وجود می آید:

- تثبیت کردن آستنیت: برخی از عناصر آلیاژی محدوده آستنیت را تثبیت می کنند. از این عناصری می توان به نیکل، منگنز، کبالت و مس اشاره کرد که محدوده دمایی را که در آن فرایند استنیت وجود دارد، افزایش می دهند.

- تثبیت کردن فریت: در این عملیات از عناصر کروم، تنگستن، مولیبدن، وانادیوم، آلومینیوم و سیلیکون استفاده می شود. این عناصر می توانند به کاهش حلالیت کربن در آستنیت کمک کنند. این ویژگی منجر به افزایش تعداد کاربیدها در فولاد می شود و دامنه دمایی که در آن آستنیت وجود دارد را کاهش می دهد.

- تشکیل کاربید: برخی فلزات مثل؛ کروم، تنگستن، مولیبدن، تیتانیوم، نیوبیوم، تانتالوم و زیرکونیوم، کاربیدهای قوی ایجاد می کنند که سختی و استحکام را در فولاد افزایش می دهند. اینگونه فولادها اغلب برای ساختن فولاد با سرعت بالا و ابزار فولادی گرم کار مورد استفاده قرار می گیرند.

- گرافیت سازی: به واسطه حضور آلیاژهایی مثل سیلیکون، نیکل، کبالت و آلومینیوم گرافیت سازی در فولاد ایجاد می شود. این عناصر می توانند باعث کاهش پایداری کاربیدها در فولاد شوند و باعث شکسته شدن آنها و تشکیل گرافیت آزاد شوند.

با توجه به ترکیبات آلیاژها، فولاد را به سه روش می توان دسته بندی کرد:

فولاد کربنی:

- فولاد کم کربن: مقدار کربن آن کمتر 0.3 درصد است. این نوع فولاد قیمتی ارزان تر دارند و از قابلیت جوشکاری، شکل پذیری و انعطاف پذیری مناسبی برخوردارند. در بسیاری از پروژه ها و تولید انواع ورق های فولادی چون ورق روغنی و ورق سیاه، قطعات ماشین آلات و خط لوله مورد استفاده قرار می گیرد. همچنین از سختی پذیری کمی برخوردار هستند.

- فولاد کربن متوسط: مقدار کربن متوسط این فولاد کربنی حدود ۰.۳۰٪ – ۰.۶۰٪ است که در قیاس با فولاد کم کربن، سخت تر و در نتیجه ایجاد تغییر شکل در آن دشوارتر است. این نوع فولاد کربنی، از عملکرد پردازش حرارتی و برش خوبی برخوردار، اما عملکرد جوشکاری آن ضعیف است. بنابراین قبل از جوشکاری به پیش گرمایش نیاز دارد. به لطف استحکام خوب، انعطاف پذیری، سفتی و مقاومت بالایی که در برابر سایش دارد برای ساخت انواع قطعات خودرو و ماشین آلات مثل بلبرینگ و چرخ دنده، قطعات فولادی راه آهن از ریل تا چرخ ها و تیرآهن های سازه های فولادی مورد استفاده قرار می گیرد.

- فولاد پر کربن: در آلیاژ این فولاد بیش از ۰.۵۵% کربن وجود دارد. این نوع فولاد که بالاترین کربن را دارد مقاوم تر و سخت تر از دو نوع دیگر است و به کمک عملیات حرارتی امکان بهبود مقاومت آن نیز وجود دارد. در دمای بالا می توان از این نوع فولاد و محصولات ساخته شده از آن استفاده کرد اما شکننده هستند. برای ساخت انواع ابزار برشی چون تیغ، چاقو، پانچ، تیغ قیچی و… میخ های بزرگ صنعتی که حتی داخل سنگ هم فرو می رود، کاربردی است. فولاد پرکربن عملکرد جوشکاری ضعیفی دارد.

فولاد آلیاژی:

این نوع فولاد بر اساس میزان عناصر آلیاژی افزوده شده به دو گروه اصلی تقسیم می شود.

- فولاد کم آلیاژ: این نوع از فولاد در ترکیباتش کمتر از ۵% عناصر آلیاژی دارد. بسیار پرکاربرد است و برای تولید انواع لوله و پروفیل سبک و سنگین مورد استفاده قرار می گیرد.

- فولاد پرآلیاژ: در ترکیب این گروه بیش از ۵% عناصر آلیاژی وجود دارد و برای ساخت انواع تجهیزات صنعتی، معدنی، شیمیایی و داروسازی مورد استفاده قرار می گیرد. فولاد ضدزنگ و فولاد ابزار، دو مورد از مهمترین نمونه های فولاد پرآلیاژ هستند.

فولاد براساس عناصر آلیاژی موجود در ترکیب آن:

- فولاد ضدزنگ: در تولید انواع لوله و پروفیل استیل دکوراتیو، ساخت ابزار پزشکی و زیرساخت های صنایع حساسی چون صنایع دریایی و هوایی کاربرد دارد.

- فولاد منگنزی: در صنایع معدنی برای ساخت انواع خودروهای سنگین و صنعتی چون سنگ شکن، میکسر سیمان و تراکتور، همچنین در صنایع ایمنی برای ساخت گاو صندوق و کابین های ضد گلوله مورد استفاده قرار می گیرد.

تأثیر عناصر آلیاژی روی فولادها

عنصر آلیاژی، فلز یا نافلزاتی است که برای ساخت یک آلیاژ جدید به یک عنصر پایه اضافه می شوند. همین عامل باعث بهبود خواص مکانیکی و شیمیایی آن عنصر پایه می شود. در ادامه به بررسی انواع عناصر آلیاژی فولاد و تاثیر آنها بر خواص فولاد می پردازیم. این عناصر عبارتند از:

تاثیر کربن بر فولاد:

بالاترین تاثیر را در ساختار فولاد دارد و مهمترین و موثرترین عنصر آلیاژی در آن به شمار می رود. با افزایش میزان کربن استحکام، سختی پذیری فولاد بیشتر می شود اما چکش خواری و قابلیت جوشکاری و ماشینکاری (با استفاده از ماشین های برش) کاهش می یابد. این عنصر عملا هیچ تاثیری بر مقاومت خوردگی در آب، اسید و گازهای گرم ندارد.

تاثیر کروم بر فولاد:

رایج ترین عنصر موجود در آلیاژ فولاد، کروم است. مقاومت به خوردگی مهمترین ویژگی این عنصر است. حدود ۱۲% کروم در ترکیب فولاد برای ضد زنگ کردن آن کافی است. این عنصر با کاربیدهایی که در فولاد ایجاد می کند، هرچند سختی آلیاژ را افزایش می دهد؛ اما منجر به کاهش شکل پذیری فولاد می شود.

تاثیر نیکل بر فولاد:

عنصر نیکل حدود ۵% وزن فولاد را ممکن است تشکیل بدهد. این عنصر بر خلاف کروم و کربن می تواند سختی و استحکام فولاد را بدون کاهش شکل پذیری و چقرمگی آن افزایش بدهد. نیکل به طور گسترده در فولاد ضد زنگ وجود دارد و از آن به عنوان افزایش دهنده مقاومت فولاد برای کاربردهای دما پایین نیز یاد می شود.

تاثیر منگنز بر فولاد:

از خواص منگنز در فولاد می توان به چگالی بالا چیزی حدود 96 الی 97 درصدی اشاره کرد که موجب افزایش استحکام و کاهش شکل پذیری فولاد می شود. این عنصر از طریق واکنش با گوگرد موجود در ترکیب فولاد، قابلیت چکش خواری را افزایش می دهد.

به لحاظ خواص مکانیکی نیز، موجب بهتر شدن استحکام و جوش پذیری فولاد می شود، در عین حال خاصیت شکل پذیری آن را کاهش می دهد اما وجود گوگرد در ترکیب و واکنش آن با منگنز باعث کمتر شدن این اثر و بهبود انعطاف پذیری و شکل پذیری فولاد می شود.

در صورتی که علاقه مند به دریافت اطلاعات از فولاد منگنزی یا اطلاع از قیمت فولاد هادفیلد دارید، کلیک نمایید.

تاثیر گوگرد بر فولاد:

با توجه به اینکه گوگرد، یک عنصر آلیاژی نامطلوبی است و موجب شکننده بودن فولاد می شود؛ با منگنز ترکیب می کنند تا این خاصیت به حداقل برسد. وجود گوگرد موجب تسهیل ماشین کاری می شود.

تاثیر مولیبدن بر فولاد:

دو علت اصلی تاثیر مولیبدن بر فولاد را می توان؛ افزایش استحکام خزشی فریت و دیگری بالا بردن دمای تبلور مجدد بعد از سخت کاری دانست.

مولیبدن، مقاومت حرارتی را بهبود می بخشد و خواص تمامی عناصر آلیاژی را بیشتر می کند به همین خاطر به تنهایی درون آلیاژ کاربردی ندارد و با سایر عناصر آلیاژی استفاده می شود.

ترکیب مولیبدن و کربن موجب ایجاد کاربید می شود و فولاد را سخت تر می کند به همین خاطر از فولادی که حاوی کاربید باشد برای ساخت ابزار استفاده می شود.

تاثیر کبالت بر فولاد:

هنگامی که هر عنصر آلیاژی در حالت محلول جامد قرار دارد، کبالت می تواند از طریق تقویت محلول جامد، استحکام را بهبود بخشد. همچنین، حلالیت کربن در کبالت نسبت به نیکل بیشتر است که این امر تا حدودی آسیب ناشی از کربورسازی را به حداقل میرساند. استحکام در دمای بالا را بهبود میبخشد و توزیع این رسوب را ریز تر کند.

تاثیر سیلیکون بر فولاد:

سیلیکون پایدار کننده فریت است که یک ساختار فریتی BCC را تشکیل می دهد. این عنصر منجر به افزایش مقاومت به اکسیداسیون در فولادها چه در دماهای بالا و چه در دماهای پایین میشود. سیلیسیوم از طریق اکسیدزدایی، به بهبود استحکام فولاد کمک میکند.

تاثیر وانادیوم بر فولاد:

عنصر وانادیوم موجب افزایش استحکام و چقرمگی فولاد از طریق پالایش دانه ها در شرایط نوردی می شود. وجود این عنصر در فولادها منجر به تشکیل کاربیدها و نیتریدها می شود و ساختار فریتی را نیز ایجاد خواهد کرد.

وانادیوم در دستیابی به سختی بالاتر در حالت تمپر پس از فرآیند کوئنچ-تمپر نقش دارد. این عنصر فقط در فولادهای ضد زنگ که قابلیت سخت کاری دارند استفاده می شود.تاثیر مس در فولاد:

مس پایدارکننده آستنیت با ساختار FCC است. این عنصر برای افزایش مقاومت به خوردگی و بهبود استحکام به فولادها اضافه می شود. تاثیر مس بر چقرمگی و قابلیت سخت شدن فولاد خیلی کم است اما مقاومت به خوردگی جوی را تا حد بسیار زیادی بهبود می بخشد.

تاثیر بور در فولاد:

نقش بور در افزایش سختی فولادهای کم کربن است به گونه ای که افزودن مقدار بسیار کمی از آن، سختی قابل توجهی را به همراه دارد. تاثیر افزایش سختی بور در فولاد وقتی دوچندان می شود که این عنصر با عناصری همچون مولیبدن، تیتانیم و وانادیوم ترکیب شود.

تاثیر نیوبیوم بر فولاد:

وجود نیوبیوم به میزان 1 تا 1.75 درصد در فولادهای PH به حد کربوره کردن و نیز افزایش مقاومت به فرسایش کمک می کند. این عنصر که به آن کلمبیوم هم گفته می شود، یک کاربیدساز قوی و پایدارکننده فریت است که با تشکیل ساختارهای همگن منشور فشرده یا HCP، در استحکام دهی به روش رسوب سختی مورداستفاده قرار میگیرد.

تاثیر نیتروژن در فولاد:

عنصر نیتروژن در فولادهای ضدزنگ بیشتر کاربرد دارد. در پایداری آستنیت و کاهش رسوبات فاز میانی تاثیرگذار است و استحکام کششی و تسلیم را بدون کاهش شکل پذیری افزایش می دهد و مقاومت در برابر خوردگی حفره ای و شکافی را افزایش می دهد. البته باید توجه داشت که وجود نیتروژن اضافی بیش از 0.1 تا 0.2 درصد بسته به آلیاژ، منجر به تخلخل خواهد شد.

تاثیر آلومینیوم بر فولاد:

افزودن مقدار مشخصی از آلومینیوم، مقاومت به اکسیداسیون را در آلیاژها افزایش می دهد. به همین دلیل، از آن در مواد مقاوم در برابر حرارت استفاده می شود. افزودن آلومینیوم در فولادهای رسوب سخت شونده، منجر به تشکیل ترکیبات بین فلزی می شود که افزایش استحکام را از طریق فرآیند پیرسازی به همراه دارد.

تاثیر تنگستن در فولاد:

تنگستن موجب افزایش سختی در دماهای بالا از طریق تشکیل کاربیدهای پایدار و ریز کردن سایز دانه ها می شود. تنگستن را می توان در برخی گریدهای مخصوص نظیر آلیاژ 686 و گرید فوق دوفازی 4501 یافت که مقاومت به خوردگی بالایی دارند. چگونگی انتخاب فولاد آلیاژی مناسب با توجه به کاربرد و خواص مدنظر، یکی از مهم ترین چالش ها به منظور استفاده بهینه و صحیح از فولادهاست.

انتخاب فولاد مناسب با حامیران

با توجه به موارد گفته شده می توان نتیجه گیری کرد که فولاد از ترکیب آهن، کربن و درصدی عناصر آلیاژی دیگر تولید می شود. منشا آهن موجود در این ترکیب می تواند سنگ آهن و یا آهن قراضه باشد.

عناصر آلیاژی نقش مهم و کلیدی در تعیین خواص فولاد ایفا می کنند. طی دو دهه گذشته مصرف فولاد و آلیاژ های آن برای ساخت و تولید انواع محصولات رشد فزاینده ای داشته است. برای انتخاب و خرید انواع فولاد و آهن آلات می توانید با کارشناسان ما در فولاد حامیران تماس حاصل فرمایید.