انواع روشهای فورجینگ فولاد

فورجینگ فولاد به دو دسته اصلی تقسیم میشود:- فورجینگ گرم (Hot Forging): در این روش، فلز تا دمای بالاتر از دمای تبلور مجدد گرم شده و سپس شکلدهی میشود. این فرآیند باعث کاهش سختی و افزایش شکلپذیری فلز میشود.

- فورجینگ سرد (Cold Forging): در این روش، شکلدهی فلز در دمای محیط یا نزدیک به آن انجام میشود. این فرآیند معمولاً برای قطعات کوچکتر و با دقت بالا مورد استفاده قرار میگیرد و باعث افزایش استحکام و دقت ابعادی قطعه میشود.

ابزارها و تجهیزات مورد استفاده در فورجینگ فولاد

فرآیند فورجینگ مستلزم مجموعهای از تجهیزات و ابزارهای تخصصی است که هرکدام نقش خاصی در تحقق فرم نهایی قطعه دارند. این تجهیزات عبارتاند از:- چکشها و پرسها: چکشهای مکانیکی، پنوماتیکی و هیدرولیکی برای وارد کردن ضربات کنترلشده و مؤثر بر قطعات فولادی استفاده میشوند. پرسهای هیدرولیکی نیز با اعمال فشار یکنواخت و مداوم برای فورجینگ قطعات بزرگ یا پیچیده به کار میروند.

- قالبها و تجهیزات نگهداری: قالبها از جنس فولادهای ابزار مقاوم به حرارت و فشار ساخته شدهاند و نقش تعیین فرم نهایی قطعه را بر عهده دارند. تجهیزات نگهداری مانند گیرهها و فیکسچرها برای تثبیت قطعه در هنگام فرآیند فورجینگ کاربرد دارند.

- کورهها و تجهیزات حرارتی: جهت افزایش شکلپذیری فولاد، دمای آن تا محدوده خاصی بالا برده میشود. کورههای گازی، برقی و القایی برای این منظور مورد استفاده قرار میگیرند. سیستمهای کنترل دما و زمانبندی نیز جهت مدیریت دقیق فرآیند حرارتی استفاده میشوند.

- تجهیزات شکلدهی نهایی و اصلاحات: ماشینابزارهایی مانند CNC ، ماشین فرز، تراش و دستگاههای پرداخت برای اصلاح نهایی و دستیابی به ابعاد دقیق قطعه مورد استفاده قرار میگیرند. ابزارهای دستی نظیر سوهان و سنگ سنباده نیز برای جزئیات ظریف استفاده میشوند.

- تجهیزات ایمنی و حفاظتی: کار با فلزات داغ و ماشینآلات سنگین نیاز به استفاده از تجهیزات ایمنی مانند دستکش نسوز، عینک ایمنی، کفش ایمنی، کلاه ایمنی، و سیستم تهویه مناسب دارد. همچنین نصب سیستمهای اعلام و اطفاء حریق الزامی است.

- سیستمهای کنترل کیفیت: ابزارهای اندازهگیری دقیق مانند میکرومتر، کولیس، گیجها و سیستمهای تست غیرمخرب مانند اولتراسونیک و مغناطیسی برای بررسی عیوب داخلی و ابعادی قطعات استفاده میشوند.

- سیستمهای جابجایی و حملونقل: برای انتقال قطعات سنگین بین مراحل مختلف تولید، از جرثقیل سقفی، لیفتراک و نوار نقاله استفاده میشود که هم ایمنی و هم کارایی خط تولید را افزایش میدهند.

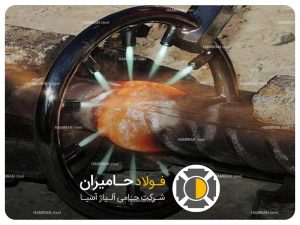

- دستگاه جوش فورجینگ: این دستگاه عمدتاً برای جوش سربهسر میلگرد کاربرد دارد. دو میلگرد توسط گیره و پمپ هیدرولیکی به یکدیگر فشار داده شده و سپس با استفاده از مشعل، دو سر میلگرد ذوب و به یکدیگر جوش داده میشوند. نتیجه، اتصال یکپارچه و بادوام بین دو قطعه است.

- مشعل صنعتی: تولید گرما و حرارت لازم برای ذوب سطحی میلگردها توسط مشعل انجام میگیرد. استفاده از گاز اکسیژن و گاز سوختی مانند پروپان یا استیلن معمول است.

- مانومتر فشار گاز: برای کنترل و تنظیم میزان فشار گاز مصرفی مشعل استفاده میشود تا از بروز خطرات احتمالی جلوگیری گردد.

- شلنگ مقاوم به حرارت: برای انتقال ایمن گاز از کپسول به مشعل استفاده میشود. این شلنگها باید قابلیت تحمل فشار و دمای بالا را داشته باشند.

- پمپ هیدرولیکی: به منظور ایجاد فشار لازم برای نزدیک کردن دو قطعه به یکدیگر قبل از اعمال حرارت استفاده میشود.

نحوه نگهداری و تعمیر تجهیزات فورجینگ فولاد

نگهداری و تعمیر تجهیزات فورجینگ از اهمیت بالایی برخوردار است، زیرا این تجهیزات تحت شرایط کاری سخت و فشارهای بسیار بالا قرار میگیرند. برای اطمینان از عملکرد بهینه و طول عمر بیشتر این تجهیزات، باید برنامههای نگهداری منظم و روشهای تعمیراتی دقیق اعمال شود. ابتدا، نظافت منظم تجهیزات فورجینگ بسیار حیاتی است. هر گونه آلودگی، گرد و غبار و ذرات فلزی باید به طور منظم از سطح تجهیزات و قطعات داخلی پاک شود تا از خوردگی و ساییدگی جلوگیری شود. روغنکاری و روانکاری منظم قطعات متحرک نیز ضروری است. این عمل باعث کاهش اصطکاک و سایش بین قطعات میشود و از خرابی زودرس آنها جلوگیری میکند. بازرسیهای دورهای یکی دیگر از اجزای مهم نگهداری تجهیزات فورجینگ است.در این بازرسیها، باید وضعیت قطعاتی مانند قالبها، پرسها، چکشها و سیستمهای هیدرولیکی بررسی شود. هر گونه نشانهای از خرابی، ترکخوردگی یا تغییر شکل در این قطعات باید به سرعت شناسایی و رفع شود. ا ین بازرسیها میتوانند به صورت چشمی یا با استفاده از ابزارهای دقیقتر مانند تستهای غیرمخرب انجام شوند. در صورت نیاز به تعمیر، باید از تکنسینهای ماهر و متخصص در زمینه تجهیزات فورجینگ استفاده کرد. علاوه بر این، برنامههای آموزشی برای پرسنل نیز بسیار مهم است. کارکنان باید با روشهای صحیح کار با تجهیزات فورجینگ فولاد و نحوه نگهداری و تعمیر آنها آشنا شوند.نکات ایمنی در جوش فورجینگ فولاد

- استفاده از ماسک جوشکاری با فیلتر UV

- دستکشهای مقاوم به حرارت

- سیستم تهویه برای دفع گازهای حاصل از سوخت

- بررسی منظم سلامت اتصالات گازی

نگهداری و تعمیر تجهیزات فورجینگ برای افزایش عمر مفید و بهرهوری تجهیزات، باید نگهداری اصولی صورت گیرد:

نگهداری و تعمیر تجهیزات فورجینگ برای افزایش عمر مفید و بهرهوری تجهیزات، باید نگهداری اصولی صورت گیرد:

- نظافت و روانکاری منظم: تمیز کردن سطوح و اجزای متحرک و روانکاری با روغنهای صنعتی موجب کاهش اصطکاک و جلوگیری از فرسایش زودرس میشود.

- بازرسیهای دورهای: شناسایی زودهنگام ترکها، خوردگیها یا خرابیها در قالب، چکش، سیستم هیدرولیک و سایر قطعات به حفظ عملکرد بهینه کمک میکند.

- استفاده از تکنسینهای آموزشدیده: در هنگام تعمیرات تخصصی، بهرهگیری از نیروی متخصص و آگاه به سازوکار تجهیزات الزامی است.

- مستندسازی تعمیرات: ثبت دقیق زمان و نوع تعمیرات انجامشده، کمک بزرگی به پیشگیری از مشکلات تکراری در آینده خواهد کرد.

- آموزش کارکنان: کارکنان باید با اصول استفاده ایمن از دستگاهها، راهکارهای نگهداری، نحوه پاسخ به شرایط اضطراری و چکلیستهای ایمنی آشنا باشند.

بررسی استانداردهای بینالمللی ISO و DIN در تولید ابزارهای فورجینگ فولاد

بررسی استانداردهای بینالمللی ISO و DIN در تولید ابزارهای فورجینگ فولاد

در صنعت فورجینگ فولاد، استفاده از فولادهای ابزار با کیفیت طبق استانداردهای بینالمللی بسیار حیاتی است. استاندارد ISO 4957 و معادل آلمانی آن یعنی DIN 17350 از مهمترین منابع طبقهبندی فولادهای ابزار بهشمار میآیند که فولادهای گرمکار مورد استفاده در قالبها، سنبهها و چکشهای فورج را پوشش میدهند. گریدهای پرکاربردی مانند 1.2344 (معادل H13) و 1.2343 (معادل H11) به دلیل مقاومت بالا در برابر حرارت و سایش، از انتخابهای اصلی در ساخت ابزارهای فورجینگ محسوب میشوند. همچنین استانداردهای مکملی چون ISO 683 و DIN EN ISO 4957 اطلاعات دقیقی در مورد خواص مکانیکی و شرایط عملیات حرارتی این فولادها ارائه میدهند که در طراحی ابزار دقیق و مقاوم نقش کلیدی دارند.

افزایش بهرهوری و کاهش هزینهها با انتخاب صحیح ابزارهای فورجینگ فولاد فورجینگ فولاد و جوش فورجینگ، هر دو از ارکان اساسی تولید قطعات صنعتی مستحکم و دقیق هستند. انتخاب درست ابزار، بهرهگیری از دستگاههای مدرن، رعایت اصول ایمنی، و نگهداری دقیق تجهیزات، ضامن کیفیت و دوام محصول نهایی خواهد بود. شناخت و بهکارگیری اصولی این تجهیزات، نهتنها کیفیت نهایی را تضمین میکند، بلکه موجب کاهش هزینهها و افزایش بهرهوری خطوط تولید نیز میشود.